コベルコ科研・技術ノート

こべるにくす

Vol.33

No.60

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- リング圧縮試験をもちいた塑性加工シミュレーションの摩擦係数測定

技術再発見

今も活躍している当社のロングラン技術や製品をご紹介

リング圧縮試験をもちいた

塑性加工シミュレーションの摩擦係数測定

製品の軽量化や工程省力化を達成するために、これまでと異なる材料の採用や、より複雑で難易度の高い鍛造などの塑性加工工程の検討が必要となる機会が増えている。そのような検討において、塑性加工シミュレーションの活用が注目されているが、未知の材料やこれまで実施したことのない工程に対しては、シミュレーション精度の向上が必要となる。当社は塑性加工シミュレーションの精度向上を目的としたリング圧縮試験と摩擦係数同定シミュレーションの一貫した評価をおこなってきた。また表面観察技術も合わせて接触界面の状態変化にともなう摩擦係数の変化も考慮した潤滑材や金型用コーティングの評価もおこなっている。そこで本稿では金型用コーティングの評価事例を紹介する。

1. 薄板リング圧縮試験

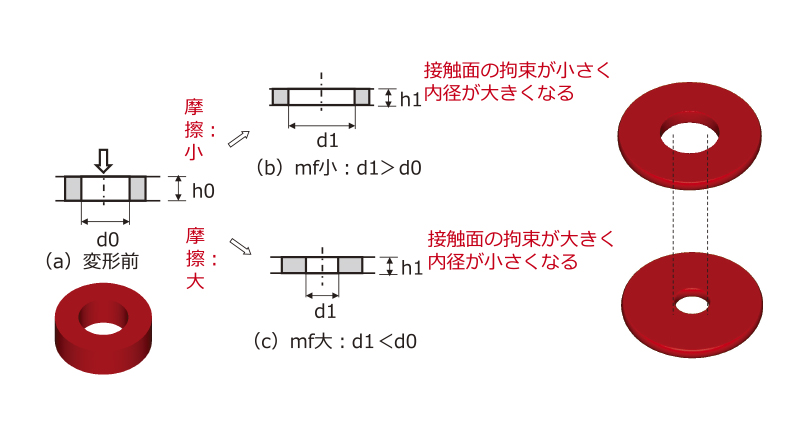

リング圧縮試験はリング状の試験片を厚み方向に圧縮する際に界面の接触抵抗によって内径変化傾向が異なる特性をもちいて、界面の摩擦抵抗を評価する手法である(第1図)。

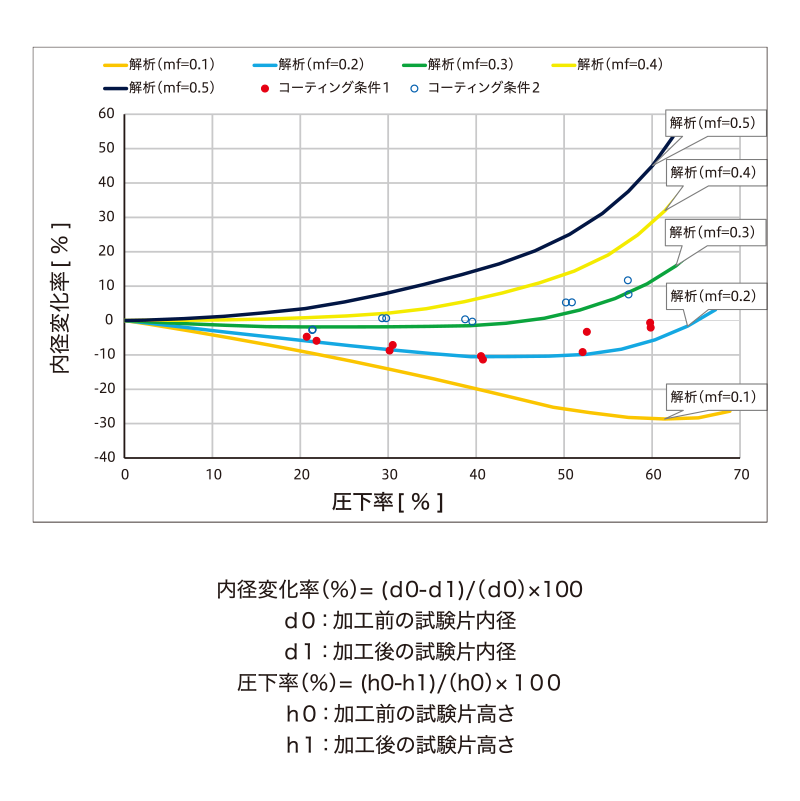

金型負荷の高い冷間圧造を想定し、薄鋼板をもちいた薄板リング圧縮試験で内径変化率と圧下率の関係を取得した。試験条件としては金型表面に施したコーティングの比較評価のために2種類のコーティング条件において試験を実施した。

第1図 リング圧縮試験原理

2. 摩擦係数同定シミュレーション

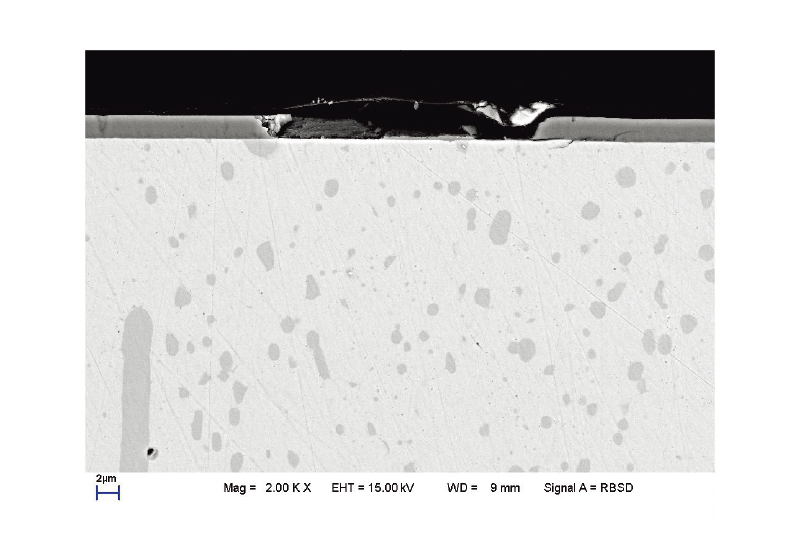

第2図に薄板リング圧縮試験結果と摩擦係数同定シミュレーション結果を重ねた較正曲線を示す。実線で摩擦係数(mf)を変えたシミュレーション結果を示し、試験結果を〇プロットで重ねるとコーティング条件2に比べて、コーティング条件1の摩擦係数が小さいことが分かった。一方で、コーティング条件1の圧下率50%を超えたあたりから、摩擦係数が高くなっている傾向が見られた。そこで、対象の金型表面を観察するとコーティングが剥離している状況が確認できた(第3図)。このように低圧下率時の摩擦係数の違いと高圧下率にともなう摩擦係数の変化を表面積拡大率や接触面圧の依存性ととらえてシミュレーション用の摩擦係数としてモデル化につなげると共にコーティング条件を数値として評価する方法としても活用可能である。

第2図 摩擦係数同定較正曲線

第3図 金型表面SEM観察結果(コーティング条件1)

リング圧縮試験による摩擦係数の同定は、塑性加工シミュレーションの精度を向上させると共にコーティングの剥離など接触界面の変化も考慮可能で、新しい材料やより複雑な鍛造工程設計の効率化に有用である。今後も、さまざまな境界条件に合った評価方法について技術開発を継続していく。