コベルコ科研・技術ノート

こべるにくす

Vol.32

No.58

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- Liイオン電池モジュールの熱連鎖予測技術(モデリング編)

Technical

Report

H

Liイオン電池モジュールの熱連鎖予測技術

(モデリング編)

リチウムイオン電池は、高いエネルギー密度を持ち、かつ長期間の使用が可能であるため、携帯電話や電気自動車など幅広い用途に使用されている。一 方、過充電、高温、衝撃などの状況下では異常発熱を起こし、周囲への熱伝搬や発生ガスの発火に至ることもある(いわゆる、「熱暴走現象」)。そのため、電池セルやモジュールは安全性を考慮した慎重な設計が必要とされる。

これまで、我々はシミュレーションをもちいたリチウムイオン電池セルの熱暴走やモジュールの熱連鎖予測技術を開発し、設計へのフィードバック方法などを提案してきた1),2)。しかしながら、実験的な困難さから、発生ガスの挙動や熱連鎖への影響の検証は必ずしも十分ではなかった。本稿では、最近技術確立したガス流量計測を含む熱連鎖試験を対象に、ガス発生を含むリチウムイオン電池の熱暴走・熱連鎖モデルの検証を行った事例を紹介する。

H-1 従来の熱連鎖シミュレーション技術と課題

リチウムイオン電池の高容量化や大規模なモジュールでの運用を考慮した場合、熱暴走時の噴出ガスによる周囲への伝熱は大きくなると予想される。そのため、熱暴走および熱連鎖予測シミュレーションにおいて、高温・大流量ガス噴出の影響を定量的に評価可能なモデル構築が望まれている。

既報2),3),4)において、単セルやモジュールを対象とした熱暴走シミュレーションが実施されてきた。最近では、電解液の気化にともなうガス発生や、正極の熱分解にともなう酸素放出など、ガス流れを考慮した高精度なモデルが提案されている。しかしながら、ガス流速計測の困難性から、モジュールレベルでの検証まで行われた例は必ずしも多くなく、シミュレーション上で予測したガス流速や圧力、熱輸送が妥当であるかの検証が十分ではなかった。

H-2 解析方法

2.1.熱暴走モデリングの流れ

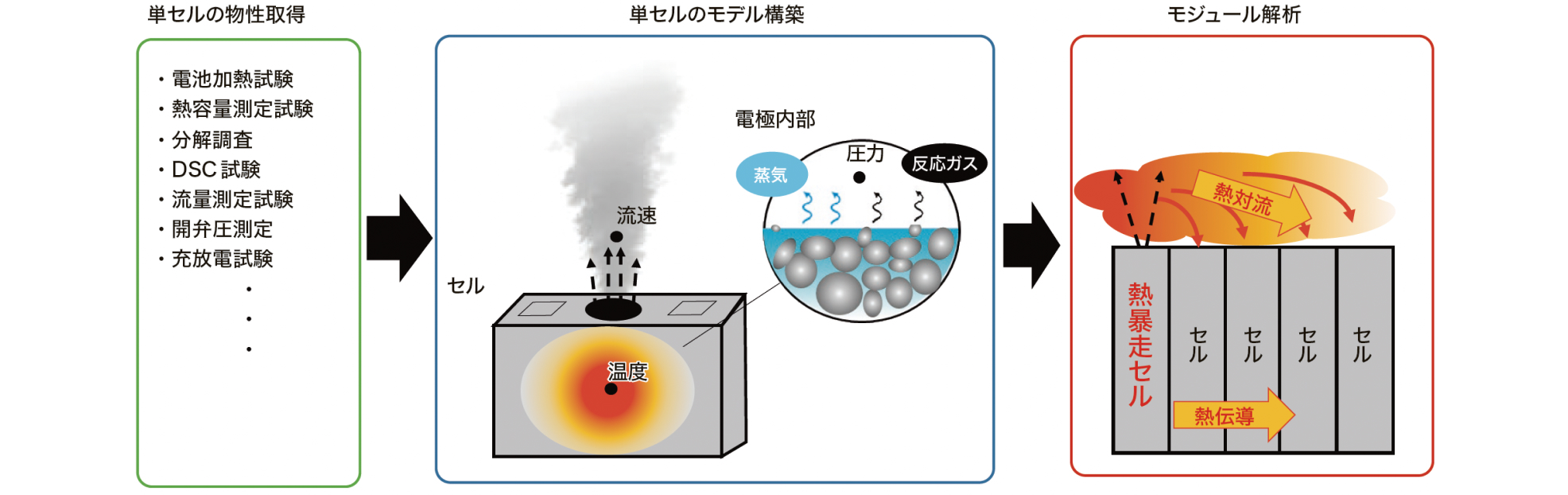

第1 図にモデル構築の流れを示す。はじめに、単セルの熱物性や電極DSC計測を行い、単セルレベルでの熱暴走・ガス発生モデルを構築する。次に、熱電対によるセル表面温度、ピトー管によるガス流量の計測により、モデルの妥当性検証やパラメータの調整を実施する。その後、複数セルを配置したモジュールへモデル拡張を行う。

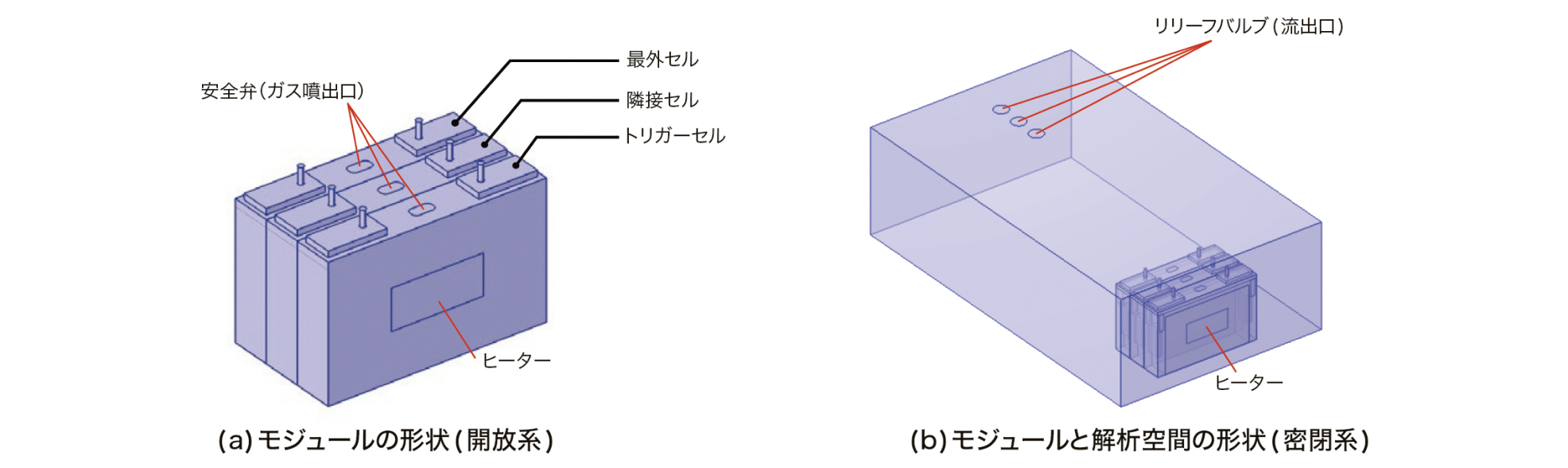

本解析では、最近技術確立したガス流量計測を含む熱連鎖試験を対象にモデリングを実施した(第2 図参照)。25Ahの角形リチウムイオン電池1個をトリガーセルとして表面から一様に加熱・熱暴走させ、隣接セルへの熱連鎖を評価した。発生ガスによる隣接セルへ熱輸送を評価するため、セル上部を開放空間としたケース(開放系)と、電池パックを模した閉鎖空間にセルを配置したケース(密閉系)の2水準を対象とし、それぞれ実測結果を比較した。

第1図 熱連鎖モデル構築のイメージ

第2図 解析モデル

2.2. 支配方程式

本解析では、熱連鎖シミュレーションは以下の現象をモデル化した。

- ・セル内・セル間の固体伝熱

- ・セル内部での熱分解反応

- ・セル内部の圧力上昇

- ・安全弁からのガス噴出

- ・噴出ガスによる熱対流

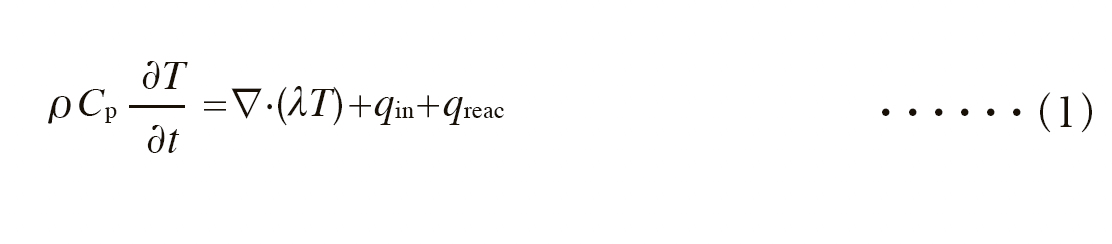

気相の温度場、セル内部の圧力、流れ場の挙動を予測するため、熱伝導方程式、状態方程式、ナビエ・ストークス方程式を解く。以下に熱伝導方程式を示す。

ここで、ρは密度、Cpは比熱、λは熱伝導率、Tは温度、qinはヒーターによる投入熱量、qreacは熱分解による反応熱である。

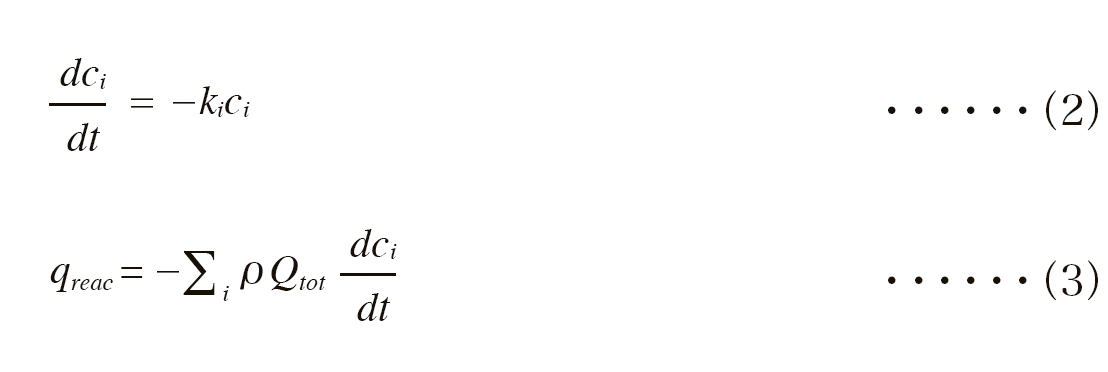

熱分解反応の未反応度および反応熱は以下で仮定した。

ここで、cは未反応度、kは反応速度定数、Qtotは反応潜熱である。

セル内部の圧力は、以下のガス発生・流出を想定してモデル化した。安全弁からのガス流出は流出速度に比例するものとした。

- ・熱分解反応によるガス発生

- ・電解液蒸発によるガス発生

- ・安全弁開封による圧力損失(ガス流出)

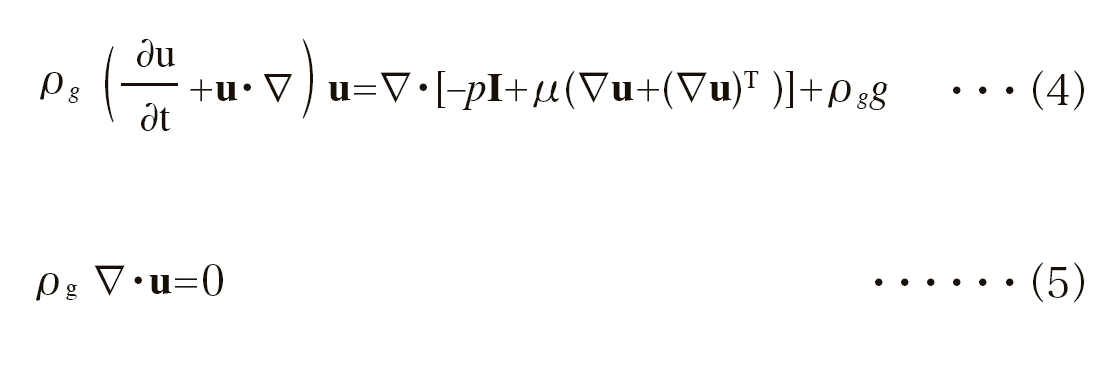

レイノルズ平均ナビエ・ストークス方程式および連続の式は、 以下で表される。

ここで、ρgは空気の密度、pは圧力、Iは単位行列、uは流速、gは重力加速度を表す。

本計算では、セルごとに内部の圧力を計算し、内部圧力が安全弁の開弁圧に到達した時点で安全弁の境界面から法線方向に流束が流れ出るようにした。なお、汎用有限要素法ソルバCOMSOL MultiphysicsTM ver.6.1をもちいて行った。

H-3 単セルの熱暴走・ガス噴出モデル構築

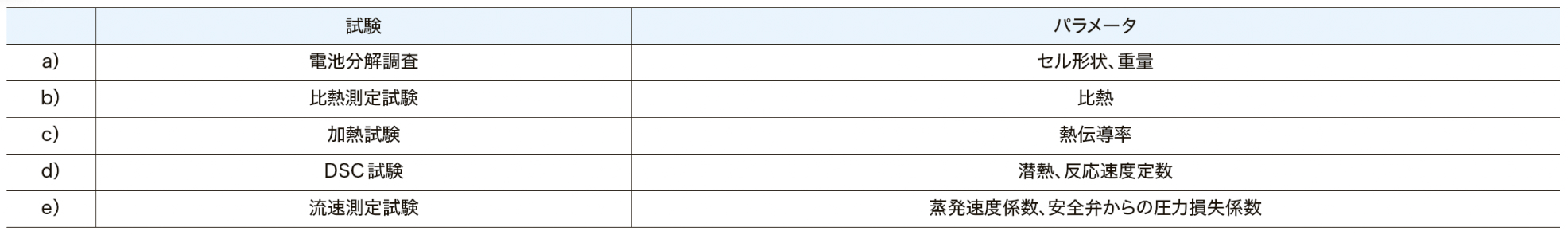

モジュールでの熱連鎖モデル構築のためには、まず単セルにおいて伝熱・熱分解反応・ガス噴出をモデリングする必要がある。第1表に単セルでの実測データの評価や合わせこみによってえられたパラメータを示す。

電池の熱伝導計算するためには、電池の形状・密度,比熱および熱伝導率が必要となる。これらの値は、電極材料や構造によって変化するため第1表(a)~(c)に示す実測の比熱や外部加熱試験によって決定した。比熱はセル単体の平均比熱を実測した。熱伝導率に関しては、外部からの加熱試験を行い、セル内部の熱伝導で上昇した表面温度の測定結果を再現するように熱伝導率を決定した。

熱分解反応に関するパラメータは、正極、セパレータ、負極の各部材についてDSC測定を行い、それぞれの発熱量を再現するように潜熱と反応速度係数を決定した(第1 表(d))。この際、アレニウス型の反応速度式2)でセルの温度とその時刻歴に依存するように潜熱をモデル化した。このとき、各部材の僭熱の足し合わせが電極全体での熱分解反応に等しいと仮定した。

ガス生成速度パラメータは、本号p.31の方法による単セルでのピトー管をもちいた流速測定結果を、モデル計算結果が再現するように電解液蒸発速度や安全弁開封による圧力損失を決定した (第1 表(c))。

第1表

単セルでの実測試験と

合わせこみにより決定した主なパラメータ

H-4 モジュールの熱連鎖解析と実測検証

H-3.で構築した単セルの熱暴走モデルをもちいて第2図に示す構成で、モジュールを対象に電池の伝熱だけを考慮した開放系と、熱対流も考慮した密閉系(実際の車載電池パックの模擬)での計算を実施した。実測値は本号p.31 記載の方法によるものである。

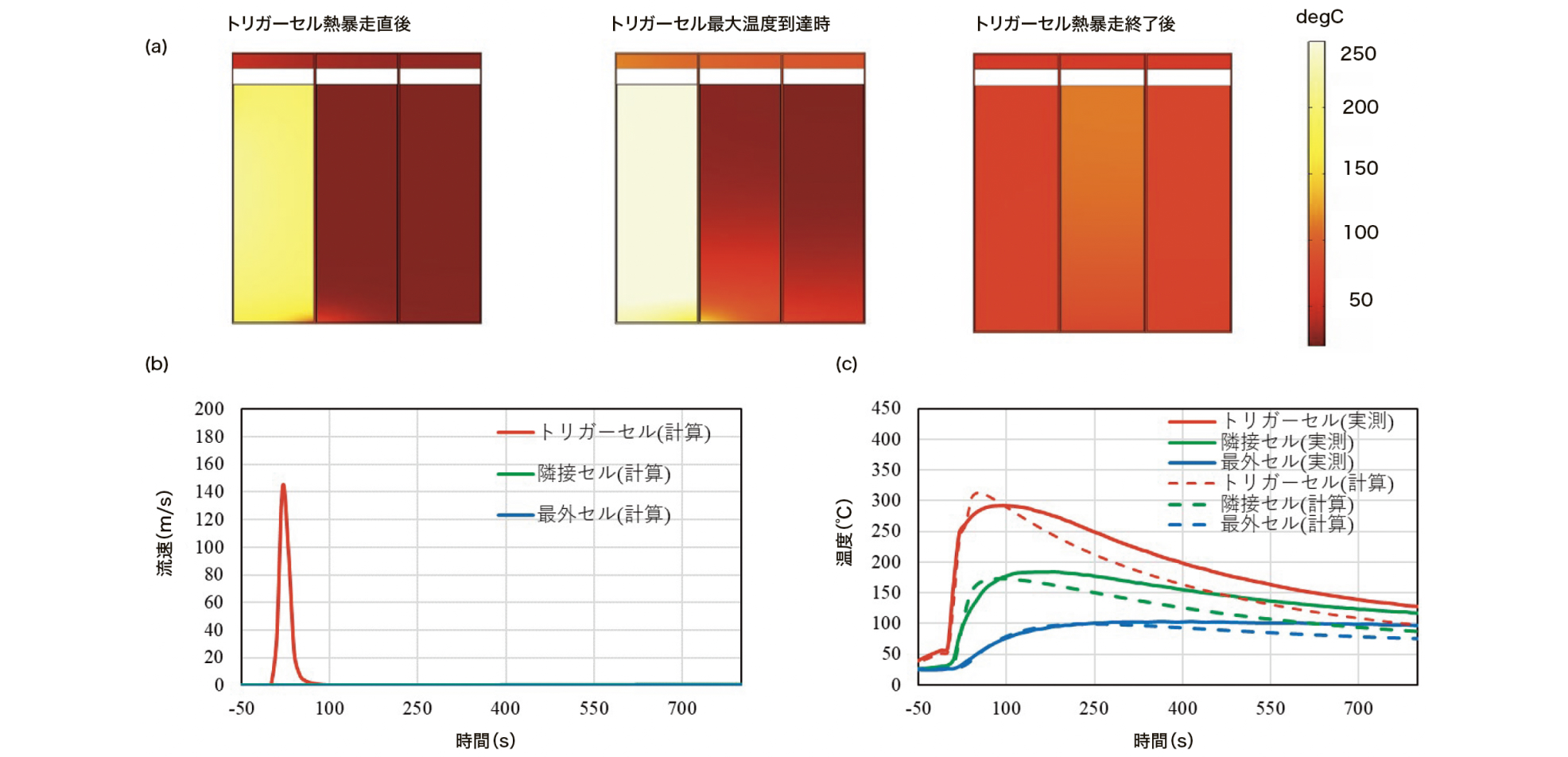

まず、セルからの高温の噴出ガスによる熱対流の影響が無い開放系での計算結果を第3図に示す。第3図(a)の温度分布を見ると隣接セルへ熱伝搬する様子が確認できるが、第3図(b)からはガス発生はトリガーセルのみであり、熱暴走の連鎖は発生していない。トリガーセルのみ熱暴走する結果は実測結果と一致した。また、第3図(c)の各セルでの温度の比較から実測温度をよく再現していることが分かる。

第3図

開放系での解析結果

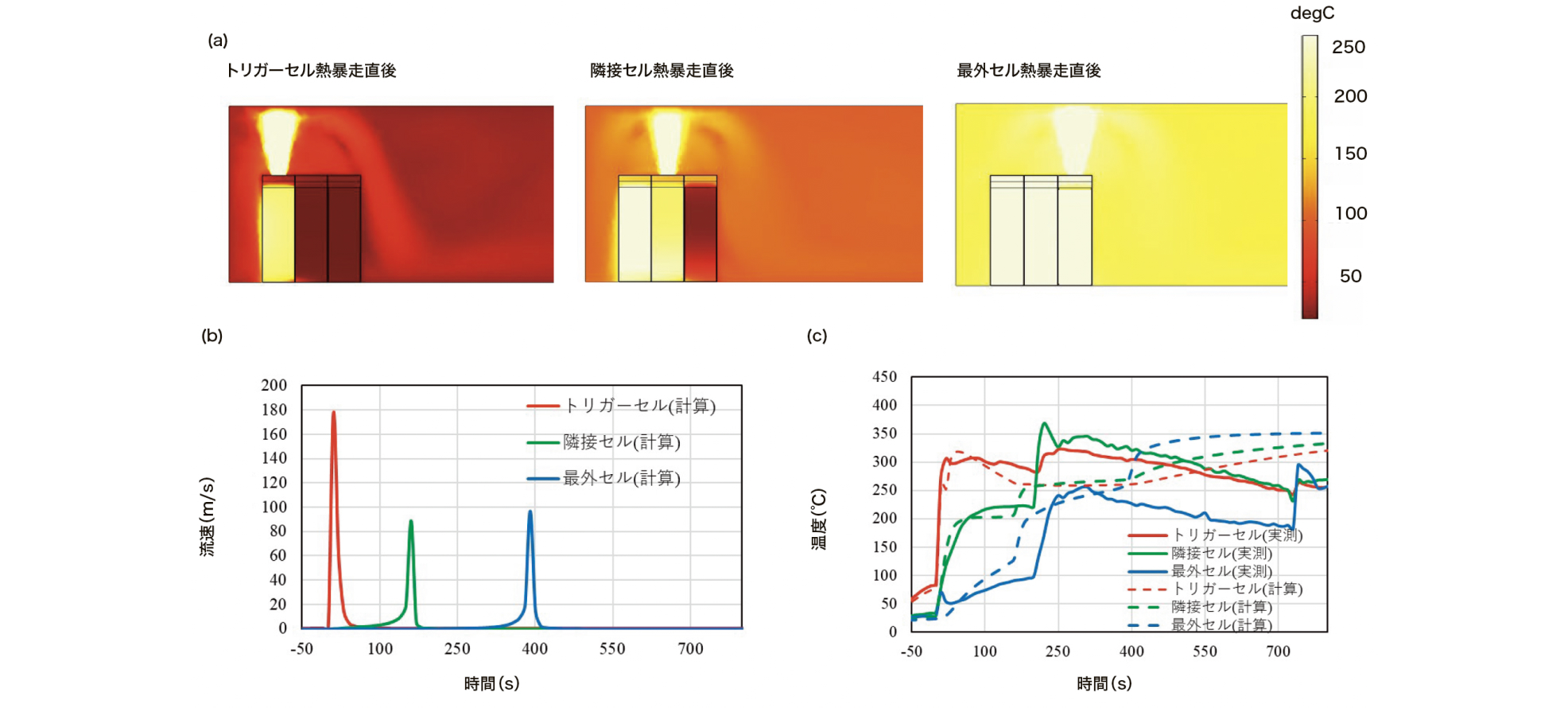

(a)断面温度分布 (b)安全弁直上での流速 (c)温度の実測比較

次にこのモデルを密閉系に置いて、熱対流の影響を受けるモデルにした密閉系の計算結果を第4図に示す。密閉系ではトリガーセルの熱暴走後に隣接セル、最外セルにも熱伝搬し、第4 図(a)の セル直上の温度分布や第4図(b)の流速から3セル全てで熱暴走しガスが噴出している様子がわかる。3セル全て熱連鎖する結果は実測結果と概ね一致した。また、第4 図(c)よりトリガーセルの熱暴走直後までの温度は実測をよく再現しており隣接セルの熱暴走のタイミングも合致している。しかし、隣接セルの温度上昇や最外セルの熱暴走のタイミングには実測とわずかに乖離している。このことは、隣接セル間の接触熱抵抗などが影響しているものと推定しており、今後のモデル改善の課題であると考えている。

なおこのモデルを使って、密閉系での熱対流の影響を定量的に評価することができる。隣接セル、最外セル表面における熱伝導と熱対流の熱流束平均をそれぞれ算出して、熱対流の比率を計算したところ熱流束平均で16.5% 寄与していることがわかった。

以上のようにガスの熱対流を考慮することで、密閉系における熱暴走であっても、十分に実測に追従するモデル構築が可能となった。

第4図

密閉系での解析結果

(a)断面温度分布 (b)安全弁直上での流速 (c)温度の実測比較

本稿では、リチウムイオンのモジュール熱連鎖を例に熱暴走による高温ガス噴出と熱対流も考慮したモデル構築と実測検証の事例を紹介した。実測傾向を再現するモデルを構築することが可能となり、高精度なモジュールの熱連鎖予測のためには噴出ガスによる 熱対流も考慮することが重要であることが示唆された。本モデルは熱連鎖防止のためのモジュール設計などに有用であることが期待される。

参考文献

- *1) 戸塚裕文ほか,第58回電池討論会予稿集,1I18(2017).

- *2) Y. Takagishi,et al., Energy Reports, 8 (2022), 3176.

- *3) G.Wang et al., eTransportation, 16(2023), 100237.

- *4) J Kim et al., Journal of Power Sourrces,489(2021),229496.