コベルコ科研・技術ノート

こべるにくす

Vol.32

No.58

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- リチウムイオン電池電極の製造プロセス・シミュレーション

Technical

Report

C

リチウムイオン電池電極の

製造プロセス・シミュレーション

近年のDX(デジタル・トランスフォーメーション)化の流れにともない、従来経験的要素の大きかったリチウムイオン電池の電極製造プロセスにおいても、数値モデル化が活発に進められている。一般に、リチウムイオン電池の電極は混錬、塗工、乾燥、プレス、切断などのプロセスを経て製造され、それぞれのプロセスを模した流体、物質輸送、熱輸送、応力解析などを組み合わせたシミュレーションモデルの構築が行われている。しかしながら、多くのモデルはそれぞれのプロセスにフォーカスしており、各プロセスにおける製造条件と結果としてえられる充放電特性との関連を、連鎖的に予測することが困難であった。

最近我々は、正極活物質形状を考慮したスラリー乾燥モデル、プレスによる変形・応力モデル、電気化学に基づく充放電モデルを連結することで、乾燥・プレス条件から電極構造の定性的予測を可能とする技術を開発した1)。本稿では、はじめにリチウムイオン電池の製造プロセスに関するシミュレーション技術を概観し、開発したスラリー乾燥・プレス・充放電の連結モデルについて解説する。

C-1 リチウムイオン電池電極の製造プロセス・シミュレーション

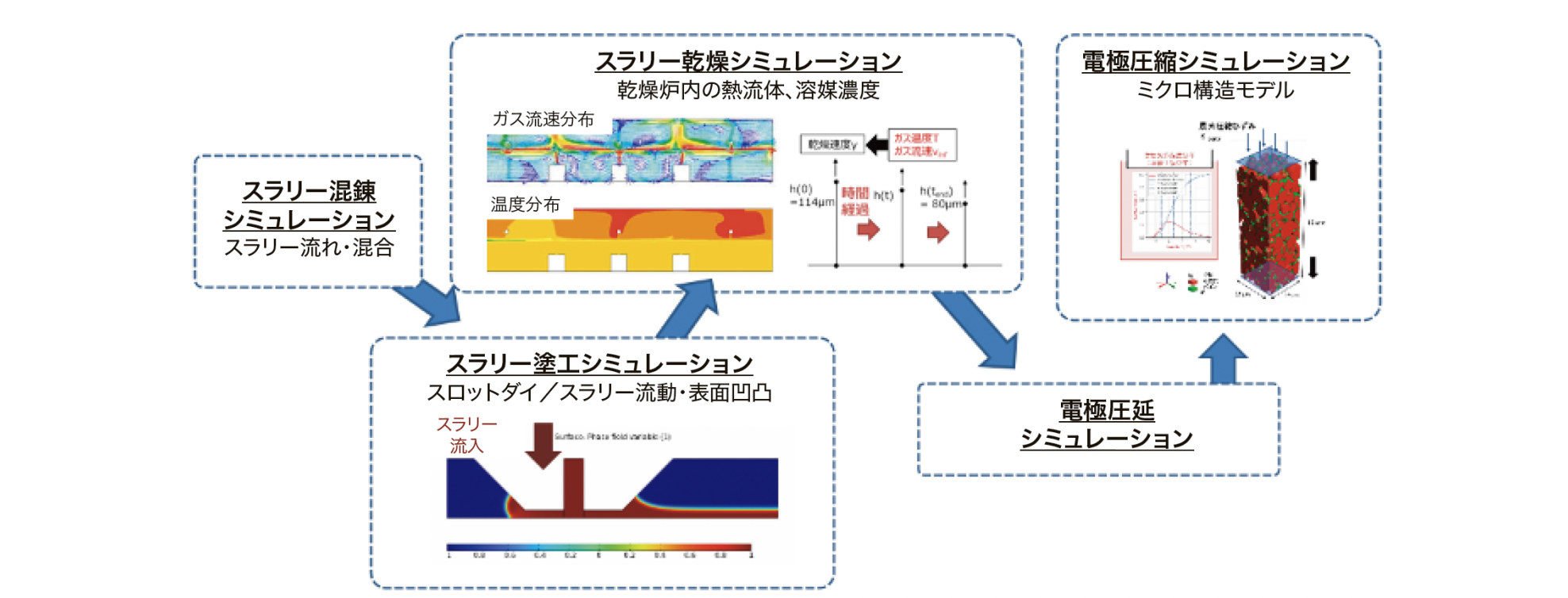

一般に、リチウムイオン電池の電極は混錬、塗工、乾燥、プレス、切断などのプロセスを経て製造され、高い充放電特性や耐劣化特性の実現には各工程の最適制御が求められる。第1図に代表的な製造プロセスにおけるシミュレーション技術を示す。はじめに、活物質、導電助剤、バインダなどを混練した電極スラリー調整が行われる。ここでは、混錬機内のせん断速度を含む流れ場を計算し、圧力や粒子の混合度を評価するものが多い2)。最近では、粒子法に基づく直接計算も試みられている3)。

その後、電極スラリーは金属の集電箔上に塗布されるが、その際、空気の巻き込みや表面凹凸を避けるため、減圧度やエアギャップ等の調整が必要となる(スロットダイの場合)。多くのシミュレーションでは、電極スラリーを非ニュートンの気液2 相流体としてモデル化、コーティング・プロセスウィンドウと呼ばれる塗布故障の非発生条件を再現し、最適条件の探索などに活用される4-6)。

続いて、塗布された電極スラリーは乾燥機にて加熱・乾燥されるが、条件によってはバインダ等の偏析・偏在や、未乾燥状態の領域が発生する。シミュレーションでは、熱輸送、物質輸送方程式に基づく厚み方向1 次元や粒子形状モデルなどによりプロセスを再現し、より迅速かつ均質な乾燥状態を実現する条件探索が行われる(次節にて詳説する)。

乾燥した電極は、プレスにより成形される。その際、活物質等の充填構造が変化するため、各材料の分率を均一にするためには印加圧力条件等の調整が必要となる。電極面内の分布を想定したマクロモデルや、粒子形状を考慮したミクロモデル7)などが提案されており、いずれも応力・変形解析が基本となる。最後に、正負極・セパレータに組み合わされた後、電解液が注液され電池となる。

このように、各製造プロセスを模したシミュレーションモデルの構築が行われているものの、熱・物質輸送、流れ、応力、相変化、電気化学反応など、考慮すべき物理現象が多岐にわたる。そのため、計算コストやモデル化の複雑性、実用的にはCAEソフトの連結の難しさから、各プロセスを連鎖的にモデル化した事例は多くない。

第1図 代表的なリチウムイオン電池の製造プロセス・シミュレーション

C-2 正極スラリー乾燥・プレス・充放電特性の連結モデリング

2.1 従来型モデルの課題と提案モデルの特徴

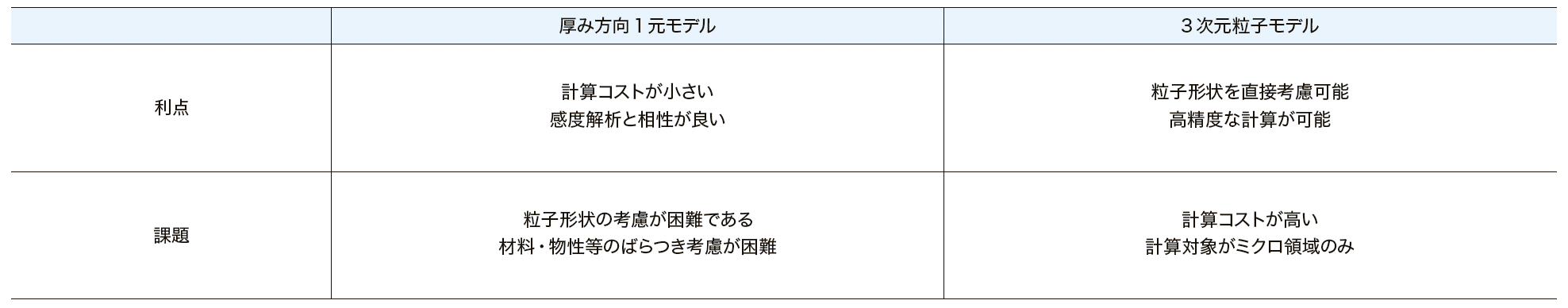

スラリー乾燥・プレス工程のシミュレーションでは、これまで厚み方向1 次元の粒子拡散・沈降モデル4)や、活物質・バインダ・導電助剤の相互作用を3 次元で解析する粒子法モデル5,6)などが実施されてきた。第1表にそれぞれ利点・課題をまとめた。マクロ的、ミクロ的な視点からバインダ偏析などを含む電極合剤構造の予測がなされてきたが、多くの場合は活物質を含むスラリーを均質体として扱うか、または球形として模擬されている。したがって、活物質実形状に基づいたサイズ、分率などの材料条件、乾燥ガス温度やプレス圧などの制御条件と、予測された電極構造における充放電特性・耐劣化特性との相関を調べた研究は必ずしも多くない。

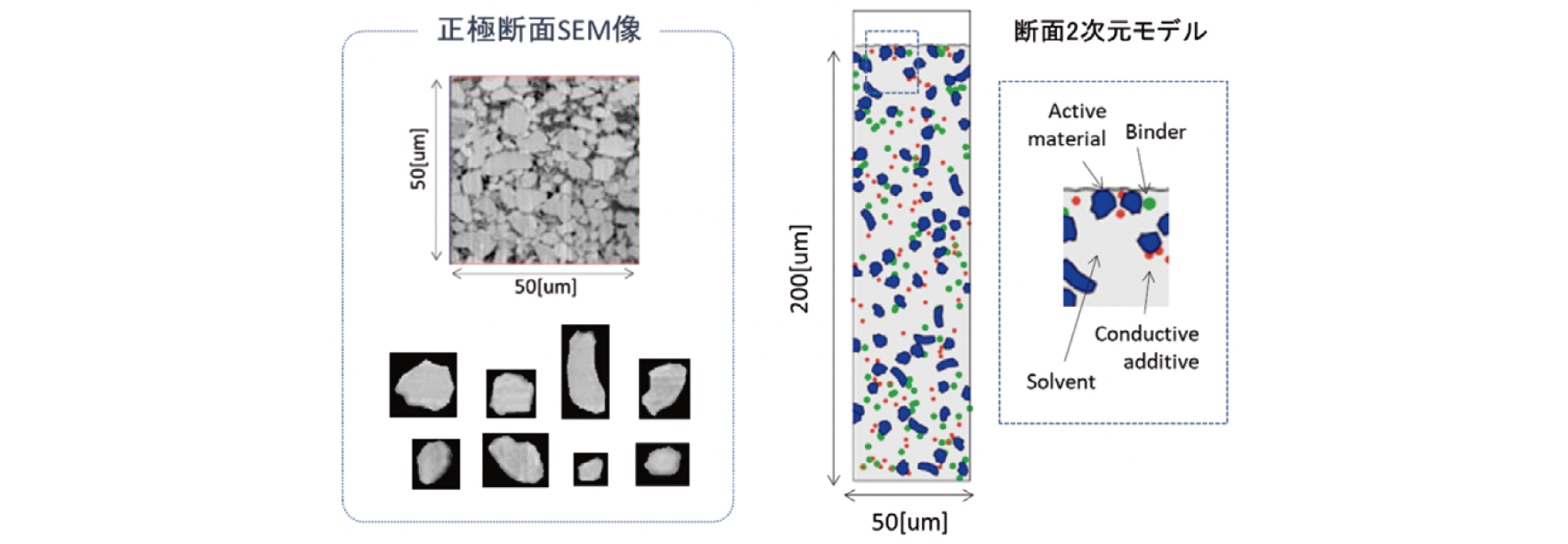

最近我々は、断面SEMに基づき正極活物質形状および液膜表面変形を考慮したスラリー乾燥モデル、プレスによる変形・応力モデル、および充放電特性の連携モデルを開発した。スラリー乾燥をMATLABの独自コードで、プレス成型と充放電特性計算を汎用FEMソルバであるCOMSOL Multiphysics™でモデル化し、それぞれLivelink for MATLABモジュールにて連携させることで実現した。これにより、活物質実形状に基づき、さまざまな乾燥・プレス条件における電極構造や充放電特性の定性的な予測が可能となった。

第1表 スラリー乾燥、プレス・シミュレーションの利点および課題

2.2 計算方法

第2図にスラリー乾燥モデル(粒子モデル)の概要を示す。正極活物質はLiMn2O4をもちい、導電助剤はアセチレンブラック、バインダとしてPVDF、溶剤としてNMPを加えてスラリーとした後、薄膜旋回型高速ミキサで混錬し、粘度調整の上で連続塗工機によりAl 集電箔上に塗工・乾燥を行った。その後、ロールプレスにより密度を調整した8)。乾燥プロセスのシミュレーションでは、溶液中の活物質、導電助剤およびバインダの運動を断面2 次元のKinetic Monte Carlo 法により確率的に模擬した。粒子間の相互作用はLangevin 方程式に基づき、流体抗力、熱揺動、DLVOポテンシャルによる分散・凝集力を簡易的に考慮した。活物質形状は、正極合剤の断面SEM 観察により取得し、導電助剤およびバインダは円形と仮定した。なお、溶液表面は所定の乾燥速度で徐々に後退し、表面張力や活物質との接触角による表面変形とそれにともなう粒子の移動を簡易的に表現した。プレス・シミュレーションでは、乾燥プロセスモデルにて予測した合剤構造に対し、変位制御による応力・変形計算を行った。なお、それぞれの弾性率はContact Resonance-AFM 計測の値を採用した。続いて、電気化学・イオン輸送方程式に基づく疑似3 次元モデル9)による充放電計算を実行した。

第2図 スラリー乾燥モデル(粒子モデル)の概要

2.3 計算結果例

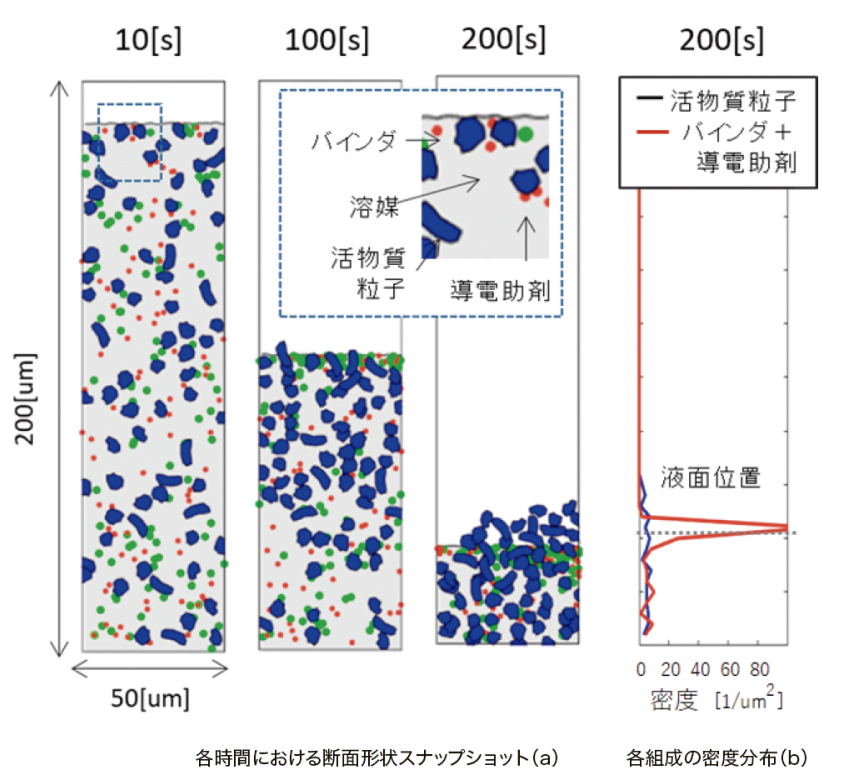

高乾燥速度条件における、各時間の断面スナップショットを第3図(a)に示した。乾燥初期から中期にかけて、スラリー表面近傍での活物質の濃化が見られ、さらに乾燥が進むとバインダや導電助剤粒子が表面へ偏析されていることが分かる。また、乾燥末期では表面凹凸が発生しており、活物質形状による影響が示唆される。第3図(b)は乾燥末期の厚み方向密度分布である。固液界面近傍において、バインダ・導電助剤の密度に明確なピークが確認される。

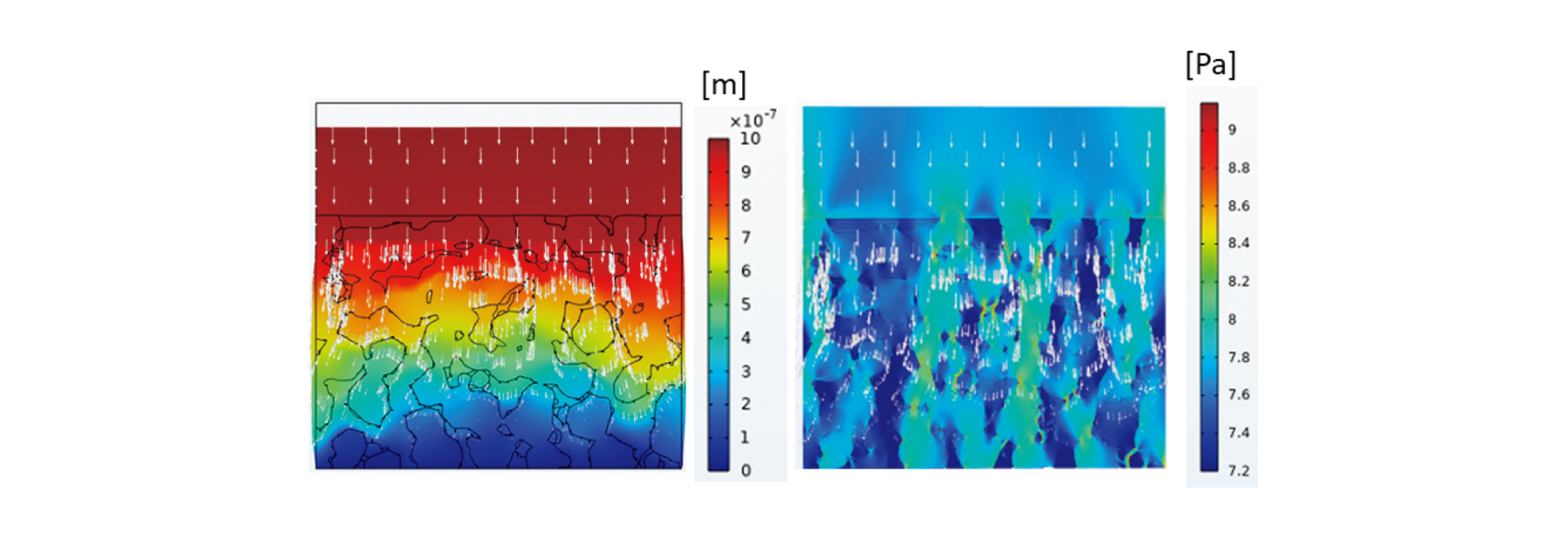

次に、えられた正極断面構造をもちいてプレス・シミュレーションを実行した。第4図は上部から5% 強制変位させた場合の、変位分布およびミーゼス応力分布(対数表記)である。電極上部が大きく変形し、上下方向にフォースチェーンが形成されていることが分かる。本稿では詳しく触れないが、ここで破断応力を超える領域を抽出し、亀裂発生等のリスクを評価することで、プロセス条件へのフィードバックが可能となる。

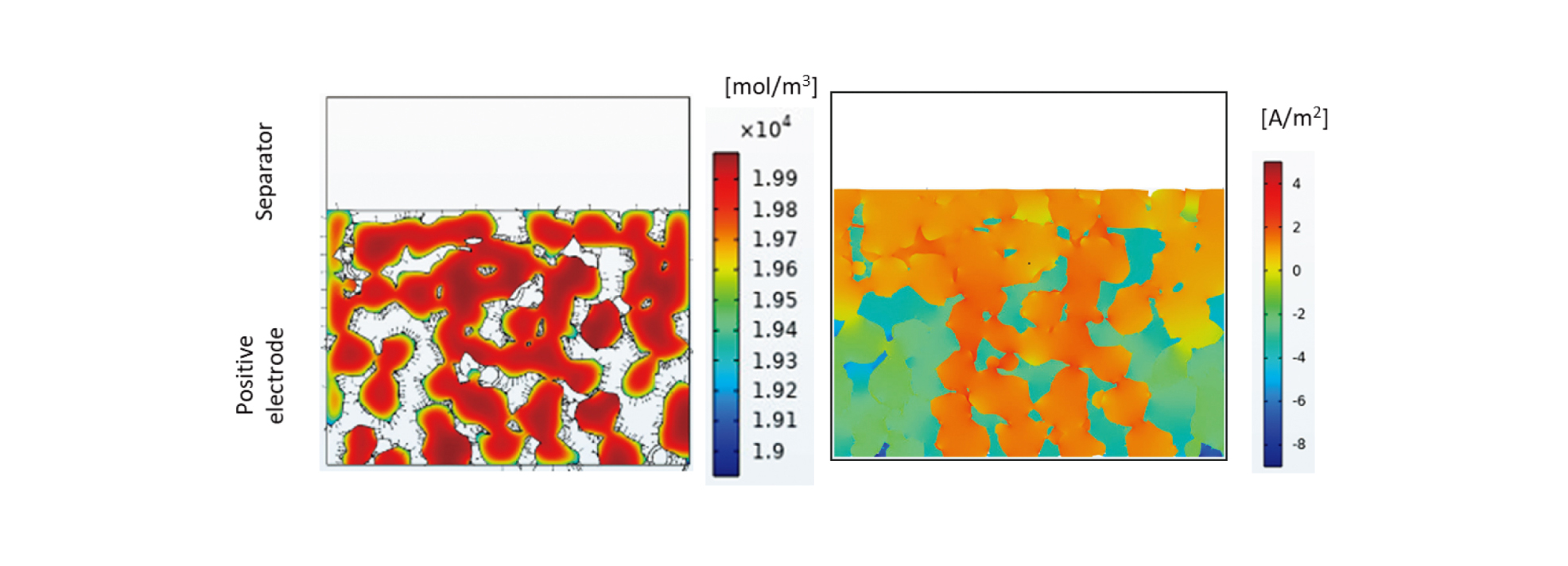

プレス・シミュレーション後の電極形状をもちいて、疑似3次元モデルによる放電シミュレーションを実施した。なお、負極はリチウム金属を想定し、交換電流密度やイオン電導度などの電気化学モデルの各パラメータは典型値を使用した。第5図は放電レート1Cにおける、活物質内Li 濃度分布および電流密度分布である(SOC50% 付近)。電流密度分布は電極内でムラが生じており、乾燥プロセスにおける導電助剤の配置や、プレス・シミュレーションによる活物質の移動・変形の影響が反映されている。このように、電極スラリーの乾燥、プレス成型、充放電特性シミュレーションをそれぞれ接続することで、各プロセスが最終的な充放電特性に与える影響を定性的に評価することが可能となる。

第3図

各時間における

断面形状スナップショット(a)と

各組成の密度分布(b)界市場の推移

第4図 電極のプレス・シミュレーションにおける変位分布(左)およびミーゼス応力分布(右、対数表記)の例

第5図 放電レート1Cにおける活物質内Li濃度分布(左)および電流密度分布(右)

本稿では、近年開発が進められているリチウムイオン電池の製造プロセスのシミュレーション技術を概説し、最近我々が開発したスラリー乾燥・プレス・充放電の連結モデルの計算事例を紹介した。本モデルは断面2 次元に基づくことから、定性的な予測に留まる点に注意が必要であるが、各プロセスの現象の理解、仮説検証、条件の方向付けなどの目的に対しては有用であると思われる。今後は定量的な予測技術の確立を目指し、3D-SEMによる3 次元モデルの構築を進める予定である。

参考文献

- *1) 高岸ほか、第64回電池討論会2D08(2023年、大阪).

- *2) B. M. Lee.et al., Chemical Engineering Science, 281(2023) ,5, 119.

- *3) S.Zhu et al., Materials, 14 (2021), 2199.

- *4) N. Susarla, et al., Journal of Power Sources 38(2018), 28, p.660.

- *5) 畠山ほか, 第55回電池討論会予稿集(2014).

- *6) G. Inoue et al., Journal of Power Sources 342(2017), 28, p.476.

- *7) J. Xu et al., Journal of Power Sources Vol. 554(2023),15, 232294.

- *8) 坪田ほか, 精密工学会誌, 88(2022), 4, 318.

- *9) Y. Takagishi et al., SN Applied Science 3 (2021), 633.