コベルコ科研・技術ノート

こべるにくす

Vol.32

No.58

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- 二次電池リサイクル技術の開発支援

Technical

Report

D

二次電池リサイクル技術の開発支援

リチウムイオン二次電池(LIB)は携帯電話などのモバイル機器に加えて、近年ではカーボンニュートラルといった環境保護の観点から、車両の電動化が急速に進められており、車載用LIB 市場は急拡大する見込みである。また、需要が拡大する電池材料に対して、鉱物資源は産出国が限定しており、主要原料(Li、Ni、Co、黒鉛)を海外から輸入している日本を含め、各国ともに資源確保に動いている。そのような状況で特定国への依存に対するリスクの低減、鉱山開発による環境破壊の抑制のため、電池のリサイクルによる資源の確保が進められている。

そのような情勢のなか、国内においては、経済産業省の蓄電池産業戦略において、2030年までに、蓄電池・材料の国内製造基盤150GWh/年の確立と資源確保およびサステナビリティ確保のためのリサイクルシステムの確立を目標とする計画を示し、官民が協力した国際競争力の強化が進められている1)。一方、欧州では欧州委員会が2020年に発表、2023年に発効された電池規則2)において、リサイクル材の使用を求めており、世界中の電池メーカーおよび各種製品のメーカーと電池のリサイクル業者(以降、リサイクラーと記載)の各社が、バッテリーtoバッテリー(以降はB to Bと記載)の資源循環を目指し、リサイクルに関する技術開発や事業化を進めている。

本稿では、電池材料の資源確保および環境保護のために注目されているLIBのリサイクルについて、欧州電池規則とリサイクラーが現在運用・検討を進めているリサイクルの処理プロセスに触れたのち、処理プロセスの技術開発に対する当社の取り組みを紹介する。

D-1 欧州電池規則と国内のリサイクル処理の現状

1.1 欧州電池規則の概要

2023 年8月に発効された欧州電池規則では、加盟国内で販売、使用する電池に対して、持続可能性・安全性および情報の表示を義務付けている。とくに環境保護、資源循環に対して義務化される内容を以下に示す。

a) 電池の回収

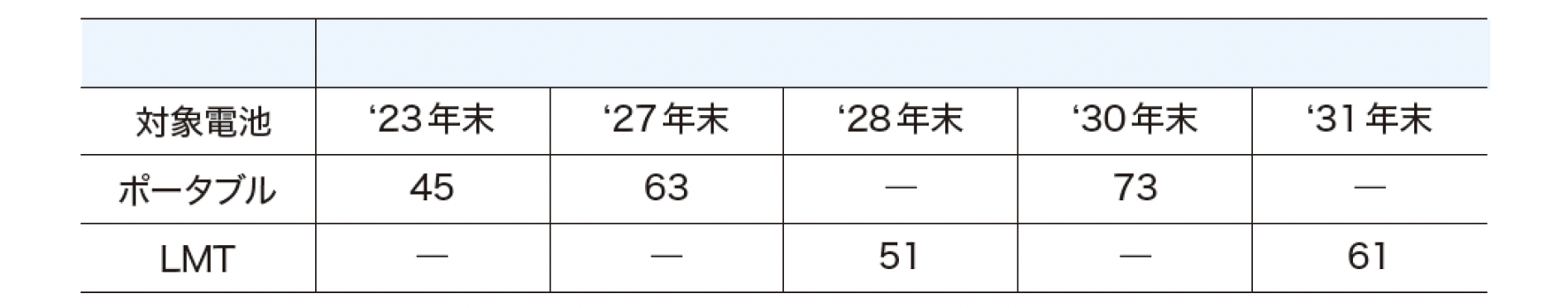

ポータブル電池およびLMT 用電池(Light Means of Transport:電動アシスト自転車など軽輸送手段に使用される電池)に対して、第1表に示す回収率が規定された。なお、産業用および電気自動車用電池に関しては、回収義務および回収方法に関する記載はあるが、数値目標は設定されていない。

第1表 電池回収の目標値と対象年

b) リサイクル効率

リサイクル効率は、廃棄電池の重量とリサイクル材の重量の割合で算出され、リチウムイオン電池については、平均重量で2025年末に65%、2030 年末に70%の目標が規定された。

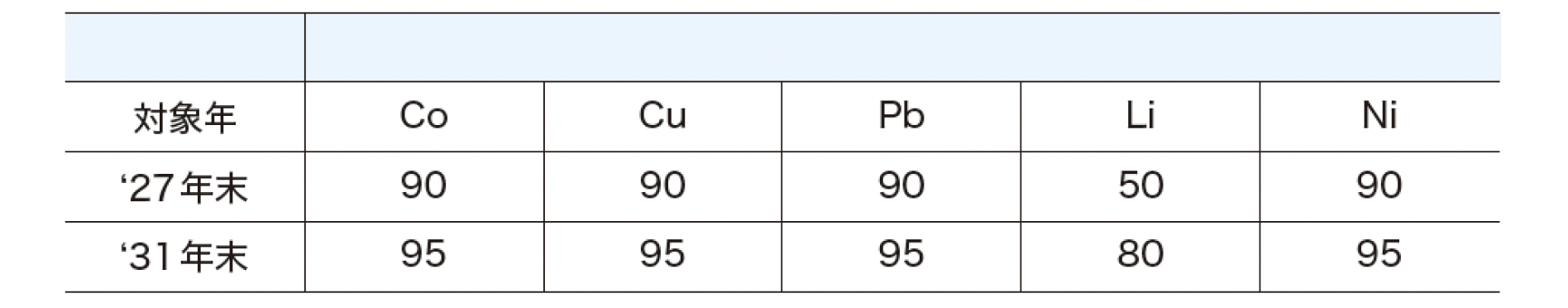

c) 材料回収率

電池に使用される成分(Coなど)について、第2表に示す目標値が規定された。ただし、重量などの基準が記載されておらず、算定方法など詳細の決定を待つことになる。

第2表 材料回収率の目標値と対象年

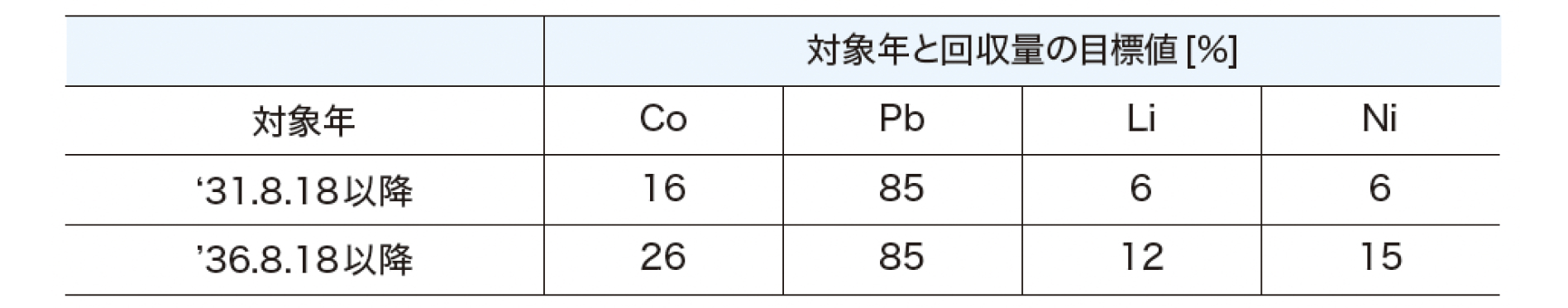

d) 活物質へのリサイクル材の使用

産業用、EV 用、LMT 用およびSLI(Starting, Lighting, Ignition:車両の始動、点灯、点火)用電池で、新たに製造する電池に使用する活物質に対して、第3表に示す成分(Coなど)のリサイクル材の最低使用量が規定された。

第3表 活物質へのリサイクル材の使用率と対象年

e) カーボンフットプリント(製品の生涯発生二酸化炭素量)

原料調達(採掘)から製造、廃棄、リサイクルまでとその間の輸送も含めた全工程において、発生する温室効果ガスを二酸化炭素量に換算したもので、後述するバッテリーパスポートに記載が義務化される。また、排出量による電池のカテゴリー分けがなされ、排出量に対して決定される閾値を超えないことが求められていく。

f) バッテリーパスポート

LMT 用、産業用および電気自動車用の電池に対して、電池の情報が閲覧できる電子記録であり、記載すべき情報は、電池の容量などの情報に加えて、リサイクル材の使用情報やカーボンフットプリントなどとなっている。

欧州電池規則で示される目標値は、技術の向上などを踏まえ改訂することが記載されている。また、製品の環境性能が表示されることで、消費者の環境意識と購買行動が製品の販売数に影響を与えていくことになる。そのため、メーカーおよびリサイクラー各社は、再資源化率の向上だけでなく、低環境負荷を考慮したプロセスの向上・開発を続けていく必要がある。

1.2 国内のリサイクル処理の現状

1.2.1 リチウムイオン電池における資源循環

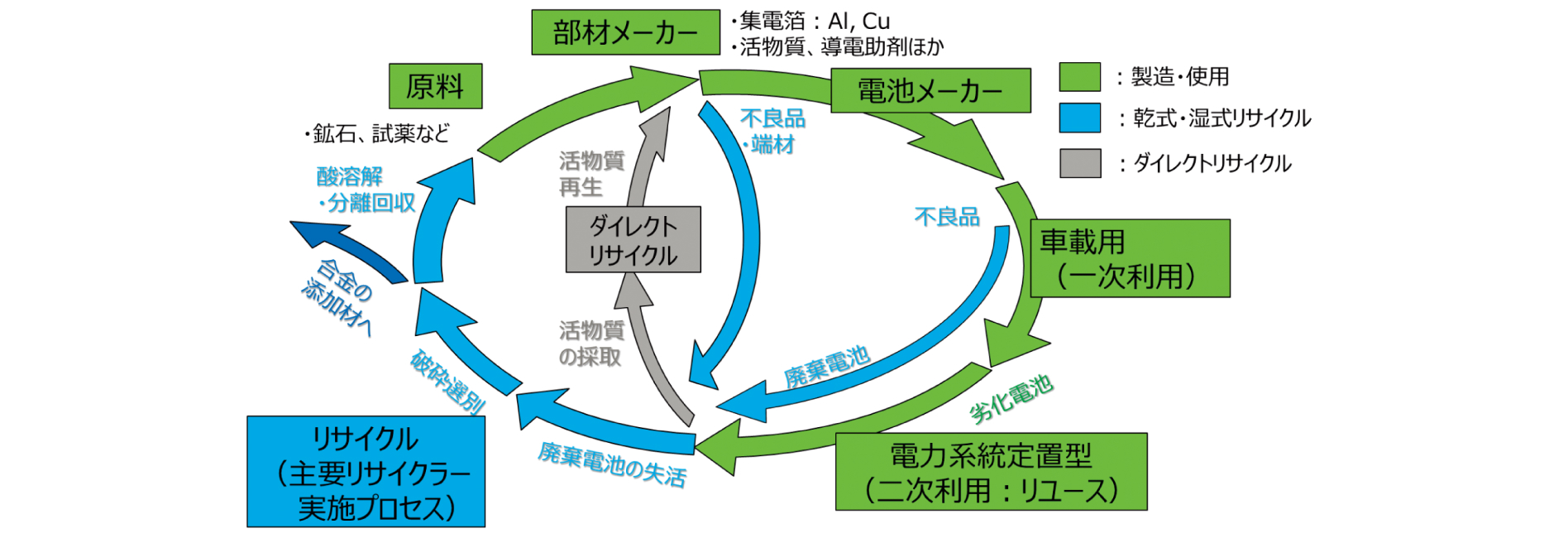

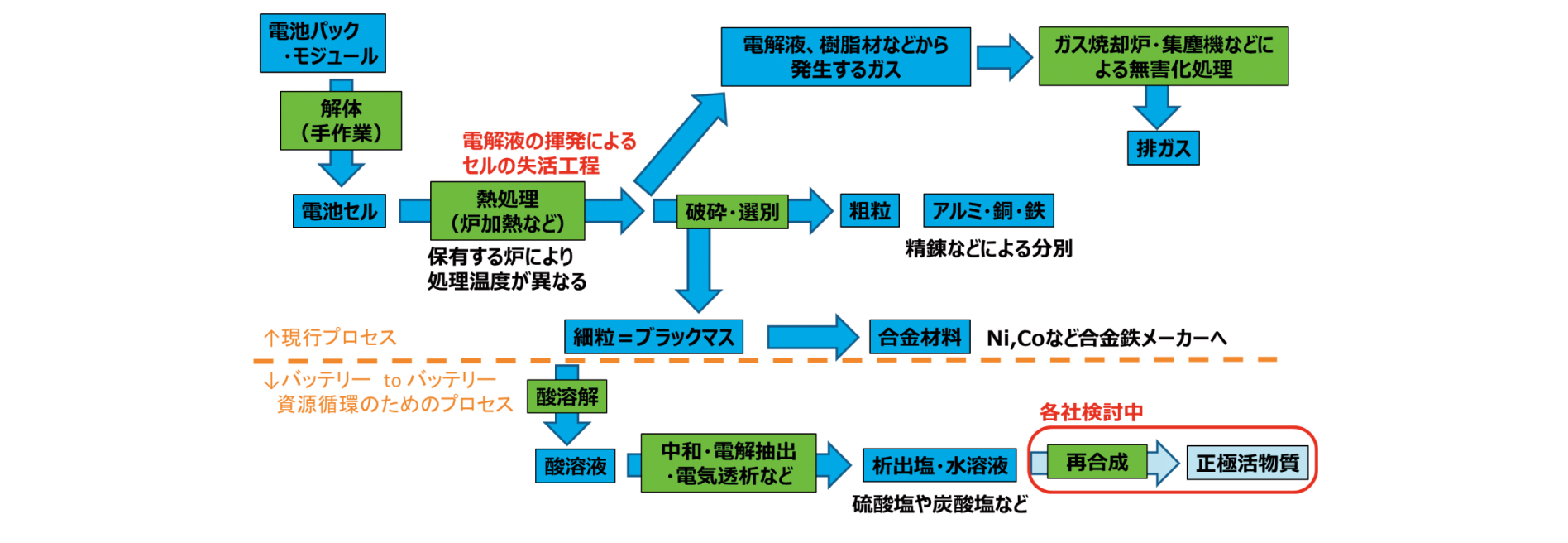

リチウムイオン電池における資源の循環を、原料から電池の製造・利用・リサイクルの観点で表した概略図を第1図に示す。材料を電池に戻さない処理では、第1図に示すように、破砕・選別後に合金添加材などとして利用されている。欧州電池規則で求められるB to Bのクローズドループを実現し、リサイクル材の使用率などを達成するためには、破砕・選別後の材料を原料工程に戻す処理が重要となる。また、後述するが、最近では、正極極板より正極活物質を破壊せずに取り出し、活物質として電池の製造に使用する『ダイレクトリサイクル』と呼ばれるプロセスの検証・実現も目指されている。

第1図 資源循環とリサイクル処理の流れ

1.2.2 国内のリサイクラーの処理方法

国内では、資源有効利用促進法および使用済み自動車の再資源化等に関する法律(自動車リサイクル法)に基づき、スマートフォンなどに使用されている小型二次電池および車載電池の回収と処理が行われている。また、NEDOにおいて、グリーンイノベーション基金が設立され、蓄電池のリサイクル関連として、プロセスの検証・高度化から、操業を目指した開発が進められている。

第2図には、国内のリサイクラー各社の処理プロセス3)を基にしたB to Bの資源循環を踏まえた処理プロセスの概略を示す。処理プロセスを、電池パック・モジュールをスタートとした場合、まず手作業で電池セルを取り出す。取り出された電池セルは、失活処理として電気炉などで加熱し、電解液を揮発(燃焼)・除去する手段がとられている。また、破砕後の選別(ふるい分けなど)では、ケースや電極端子部・集電箔のアルミ、銅、鉄が粗粒として回収され、活物質の粉末を含む細粒がブラックマスとして回収される。このブラックマスはNi,Coが含まれており、合金鋼などの添加剤として一部が使用されている。一方で、B to Bのクローズドループを実現するためには、このブラックマスから原料となる金属種毎の材料を抽出する必要がある。リサイクラー各社は、加熱溶融や酸などによる溶解処理を施し回収するプロセスの開発・検証が進められている。ただし、このプロセスでは電気炉などでの加熱が必要となるため、電力源や燃料および電解液を燃焼させた排ガスにより、二酸化炭素の排出量が多くなる。そのため、材料回収率の向上に加えて、環境性能も向上させるプロセスの最適化・検証が必要となる。

第2図 国内リサイクラーの処理方法について

D-2 リサイクル処理プロセスの技術開発に対する当社の取り組み

リサイクルの処理プロセスでは、後工程およびリサイクル材の原料化の際に、前工程における材料の状態および不純物の除去量が電池の品質に影響を及ぼす。また、活物質を製造する際には、電池性能を低下させ、内部短絡のリスクを高める成分を除去する必要がある。そのため、各工程における生成物の状態や成分とその含有量を知り、活物質に含有されても許容される不純物の種類や含有量の把握が必須となる。とくに、正極活物質では、LiFePO4やLiNi0.6Co0.2Mn0.2O2などと複数の種類が存在し、かつ特性向上のために微量の添加剤を含んでいるものが存在する。そのため、リサイクルプロセスにおいて任意の電池を取り扱う場合、成分の変動が生じ、プロセスを最適化するためには、ブラックマスの状態および成分を把握することが重要となる。

以下に、各プロセスにおける生成物と状態評価手法を挙げる。

2.1 加熱処理を含むプロセスの生成物と状態評価

①熱処理後破砕選別物(=ブラックマス)

・正極合材、負極合材の反応物(酸化・還元物など)

・集電箔、ケース材などの反応

・ 未反応物および溶融・未溶融物

②ブラックマスの酸溶解・未溶解残渣

・水溶液(酸など)

・沈殿物(酸化物、水酸化物など)

③中和・電解抽出・電気透析などの処理後生成物

・金属成分の硫酸塩などの水溶液

・沈殿物

④再合成活物質(正極活物質)

・不純物含有正極活物質

・合成時未反応残留物

①粒子形態観察(表面および断面):光学顕微鏡、SEM、TEM

・二次粒子の形状変化(粉砕、粒径変化、粒子の脱落など)

・酸化・還元状態(活物質粒子の変質)

・不純物残留、付着状況確認

②生成物確認(結晶構造解析など)

:X 線回折、ラマン・赤外分光分析

・金属化、酸化物の変質

・有機成分の残留

③組成分析:EDX 分析、ICP 分析など

・マッピング分析による成分の分布状態

・Liの脱離、不純物含有量など

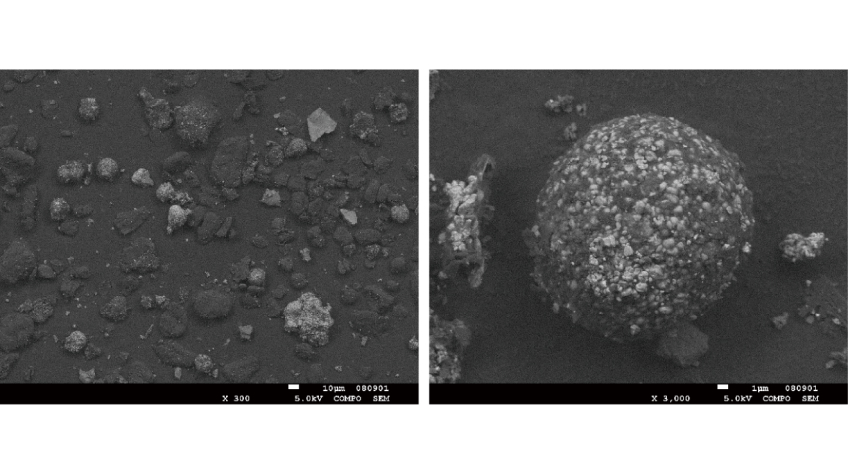

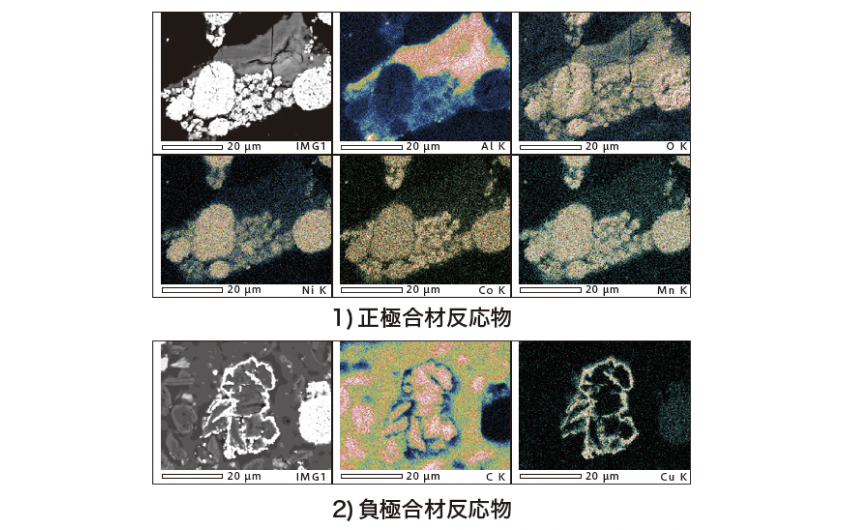

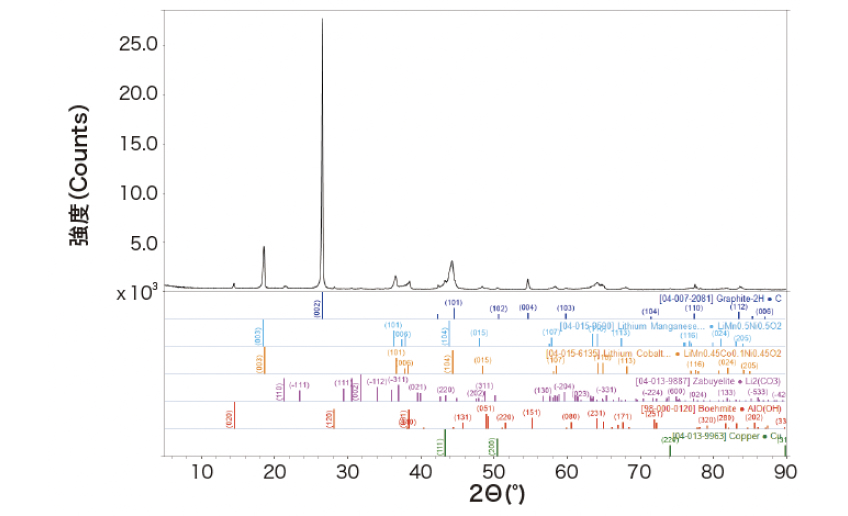

上述したプロセスの生成物の評価事例として、加熱処理後のブ ラックマス(購入品)の粒子観察および成分・状態評価結果を第3 図から第5図に示す。評価結果より、入手したブラックマスは、正極 活物質と負極活物質もしくは導電助剤の残留が認められる(第3 図)。また、粒子の特徴として、正極活物質は、「①二次粒子の形状 を保っている(第3図)。②最表面には活物質の変質もしくは付着し た金属成分が存在する(第3図)が、内部は組成比が変化したもの と組成を維持しているものが存在する(第5図)。③一部、バインダー の残留により集電箔とともに合材層の形状のままで存在する(第3 図および第4図)。」ことが確認され、負極活物質は、銅の集電箔の溶融により周囲が銅で覆われた粒子が確認されている(第4図)。

第3図 ブラックマスの評価事例①:粒子形態観察(反射電子像)

第4図 ブラックマスの評価事例②:断面成分分析

第5図 ブラックマスの評価事例③:化合物状態評価

2.2 ダイレクトリサイクルプロセスの支援技術

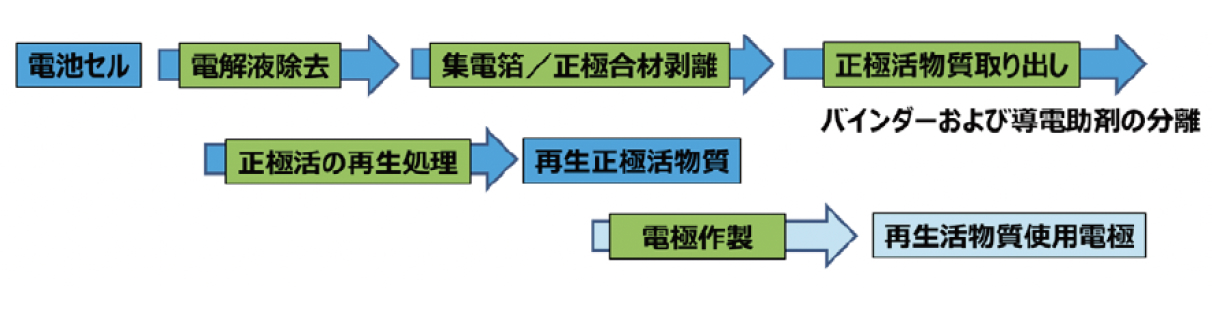

ダイレクトリサイクルは、先述(第1図)の通り、正極極板より正極活物質を取り出し、再生処理を施した後、活物質を電池の製造に使用する。ダイレクトリサイクルのプロセスの概略を第6図に示す。このプロセスでは、電池セルの解体工程を除き、正極活物質のみを取り出す、つまりバインダーおよび導電助剤などの不要物を除去する工程と正極活物質を再生する工程の2点の技術開発が必要となる。ダイレクトリサイクルのプロセス検証に対する当社の取り組みを以下に紹介する。

第6図 ダイレクトリサイクルのプロセスフロー例

2.2.1 ダイレクトリサイクルの処理事例

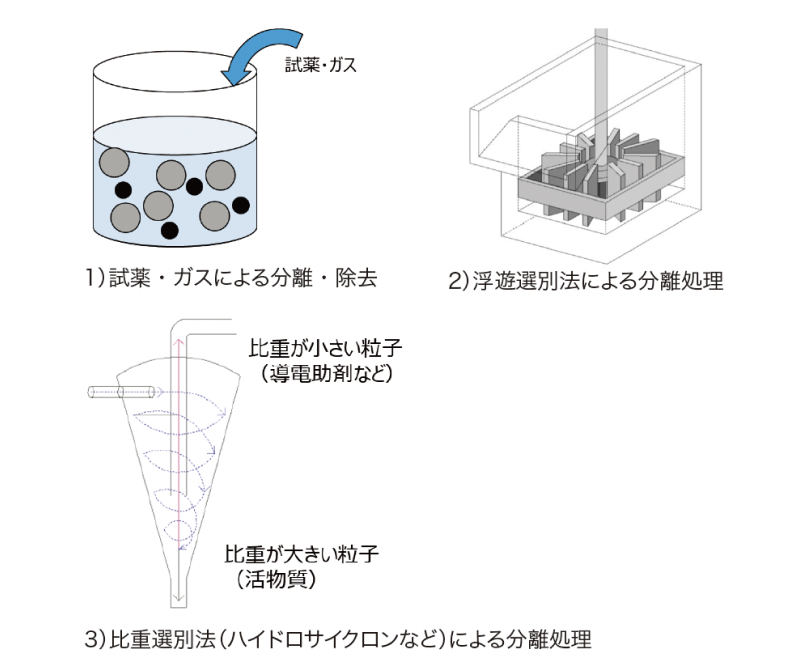

論文および特許では、電極や部材からの合材層の回収や不純物の除去などが個別に研究されている。当社では、文献に記載された試験方法などを基に、材料間の反応などを考慮し、工程の細分化、個々の工程における反応状況の確認などをラボレベルの実験に落とし込み、使用材料に対する試薬との反応性や治具の有効性を評価している。参考として、第7図に文献などに記載されているバインダーおよび導電助剤を分離するプロセスのイメージ図を示す4)-7)。

イメージ図に示す通り、試薬などはビーカーサイズでの小ロッドでの試験を行い、装置としては大規模となる選別法は、小ロッド用の治具を作製し検証を行っている。なお、実機での検証が難しいものは、後述する計算科学を活用し、反応プロセスのシミュレーションおよび最適条件の探索を行っている。

第7図

ダイレクトリサイクルの処理事例

(イメージ図)

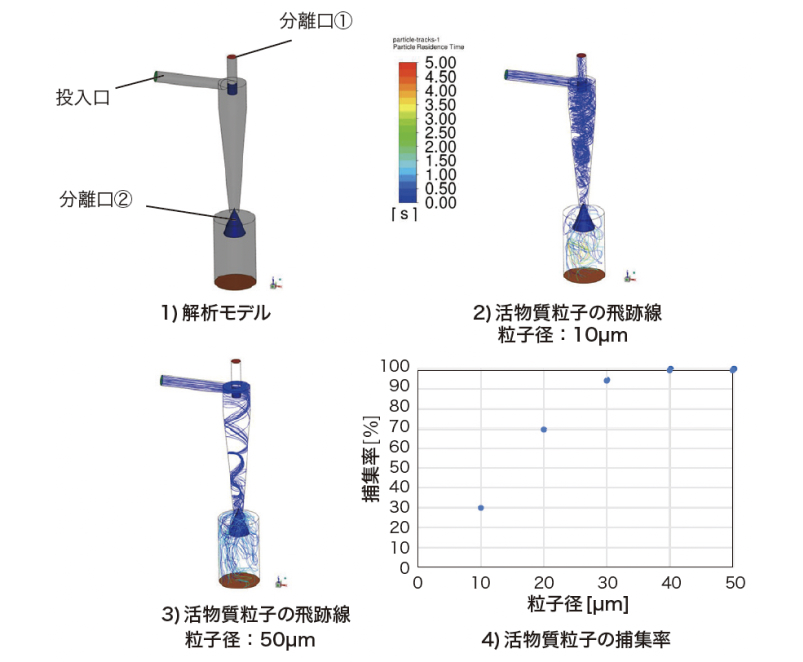

2.2.2 CFD(Computational Fluid Dynamics:数値流体力学)による比重選別の検証

本項では、前項の第7図にてイメージ図で示した比重選別法について、比重選別法およびCFDの特徴と、CFDによる正極活物質と導電助剤の混合粉末に対する分離可否の検証事例を示す。

比重選別法は固体粒子の流体中での密度差を利用して選別する手法である。これは、石炭や鉱物の選別に利用されている手法であるが、最近では資源リサイクルなど用途で使用されている。代表的なものはサイクロン式であり、円筒状の筒内に旋回流を作り、流体(ガス、液体など)とともに旋回運動する粒子に遠心力を与えることによって流体と粒子を分離するものである。この手法では、重い粒子は遠心力によって分離され、軽い粒子は流体とともに排出させることができるとされている。また、CFDは、対象空間の流体の動きを可視化するため、空間を格子分割し、個々の格子内部の流体の動きを数値的に求める手法である。

サイクロン式比重選別法では処理容器内部を流れる流体によって粒子が運ばれるため、CFDをもちいた検証では、流体の動きを求めた後、流体に対する粒子の運動のシミュレーションを行った。なお、検証条件として、流体は、電極洗浄などの前処理を考慮し、湿式条件とし、容器形状は、第8図-1に示すように円筒部とコーン部で形成される形状で、かつ旋回力を与えるため、流入部は中心から半径方向外側にずれた位置とした。また、コーン部の下部に捕集箱を設け、捕集箱からの逆流を抑制するため、コーン部は逆円錐形とし、かつ吸い上げられる粒子を減らす手法として、底面から流体の一部を排出するブローダウン方式をもちいた。

対象粒子は、正極活物質粒子とし、一般的な活物質粒子の粒径分布に対する分離性能の検証を行った。

第8図-2、3に活物質粒子の粒径別の飛跡線を示す。図に示す通り、粒子は流体の動きに合わせて、円筒部、コーン部で旋回して流下し、一部は捕集箱へ流れ、一部は反転して頂部の円筒配管より排出された。理想状態は、すべての粒径において、捕集箱に回収される状況であるが、検証の結果、粒径が小さい場合(第8図-2)には捕集箱に捕集される粒子と上部より排出される粒子にわかれてしまい、粒径が大きい場合(第8図-3)に、すべての粒子が回収されることがわかる。また、活物質の粒径と捕集率の関係を第8図-4に示す。10μmでは約32%の捕集率に留まる一方で、粒子径が大きくなるにしたがって捕集率は高くなり40μmではほぼ100%の捕集率となった。

本検証により、粒径分布がある正極活物質を含む電極で、とくに粒径が細かい正極活物質が含まれる電極は、比重選別法による分離が難しくなることが判明した。本事例に示すように、試験機にて分離性能が悪い材料の検証や実機の形状の最適化など、シミュレーションの活用による課題の検証が可能である。

第8図

ダイレクトリサイクルの評価事例

:比重選別法の流体解析による

シミュレーション結果

本項では、欧州の電池規則を中心とした電池のリサイクル処理に関する法令と当社の取り組みを紹介した。今後、活発となるバッテリー to バッテリーのリサイクル処理に対して、当社の物理解析・化学分析および計算科学の評価技術と電池の試作・評価の技術を駆使し、お客さまにおける処理プロセスおよび処理後材料における課題の解決、開発の促進に貢献していく。

参考文献

- *1) 経済産業省:蓄電池産業戦略検討官民協議会、蓄電池産業戦略、2022年8月31日.

- *2) 欧州電池規則:REGULATION(EU) 2023/1542 OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL OF 12 July 2023.

- *3) ㈱技術情報センター:講習会、リチウムイオン電池のリユース・リサイクル技術開発と取組み、2023年4月27日.

- *4) Y. Bai et al.: ACS Sustainable Chem. Eng.9(2021), pp.6048-6055.

- *5) R.Zhan et al.: Sustainable Materials and Technologies. 17(2018)e00062.

- *6) 日下英史: Management & Technology for Creative Kyoto.(2009)pp.19-20.

- *7) R.Zhan et al.: Sustainable Materials and Technologies. 32(2022)e00399.