コベルコ科研・技術ノート

こべるにくす

Vol.32

No.59

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- 材料の融点ならびに凝固点の測定事例

Technical

Report

D

材料の融点ならびに凝固点の測定事例

熱分析は「物質の温度を一定のプログラムによって変化させながら、その物質のある物理的性質を温度の関数として測定する一連の方法の総称」とJIS K 0129には定義されている。歴史的には、ル・シャトリエが1887年に自身の発明したPt-Rh系熱電対を使った熱測定実験に関する報文を発表し、その後、ロバーツ・オーステンらが状態図研究の高精度化を目指して2本の熱電対と基準試料を使った示差熱分析を開発した。1960年代に入り、高分子材料の製造プロセス開発への適用に向けて示差走査熱量計が開発された1)。こうして開発された熱分析技術によって、現在ではさまざまな材料の熱分析が可能となっている。本稿では凝固試験、示差熱分析、示差走査熱量測定による融点および凝固点の測定事例を紹介する。

D-1 るつぼ溶解法による凝固開始温度測定

るつぼ溶解法はその名の通り、るつぼ中に装入した試料を電気炉等で溶解し、溶湯を何らかの方法で冷却させたときの温度を熱電対で測定する、いわゆる冷却曲線を取得する試験である。えられた冷却曲線を解析することで金属溶湯の凝固挙動を知ることができる。本稿で紹介する方法では溶解したるつぼの中でそのまま冷却させるが、溶湯を容器や鋳型などに鋳込む手法も炉前分析としてもちいられており、鋳鉄の溶湯品質の判定にも利用されている2)。

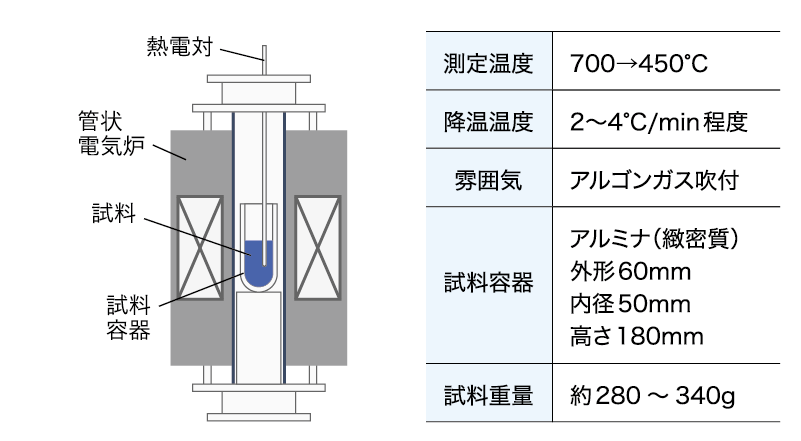

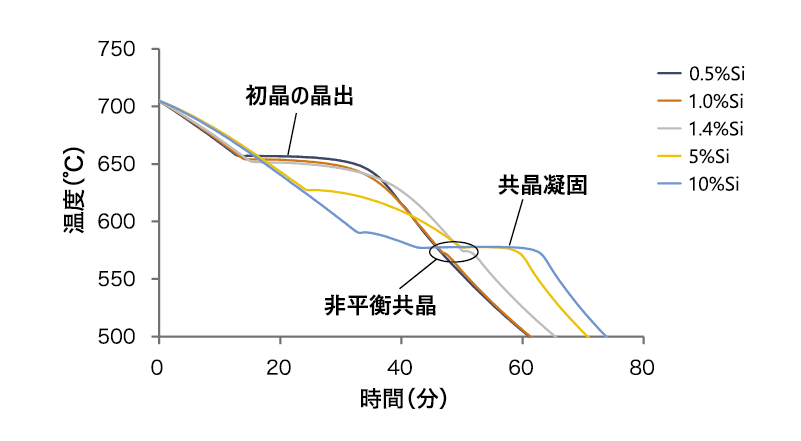

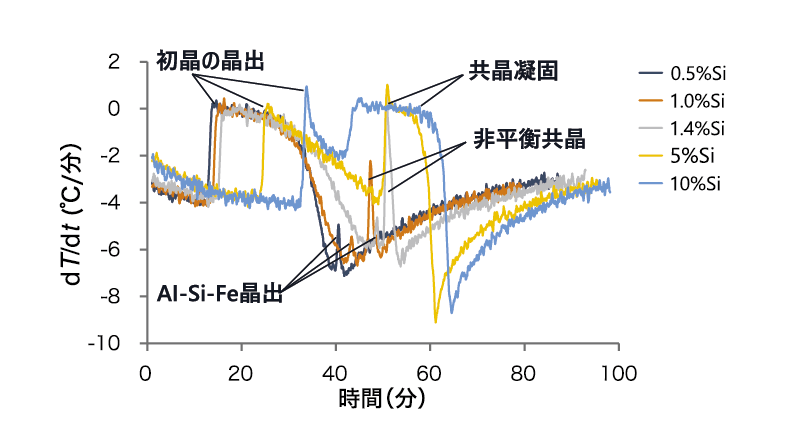

第1図に示す装置を使い、Si添加量を0.5 ~ 10 mass%の5水準としたAl-Si合金を700℃まで昇温して溶解したあと、炉内で徐冷してえた冷却曲線を第2図に示す。平衡状態図3)からはSi添加量1.4%までは初晶Alの晶出に対応する屈曲が出現し、5%Si以上は液相線と共晶線を通過するため、それぞれに対応する屈曲と停滞が連なって出現すると予想される。第2図に示した実測の冷却曲線では、以下のような結果となった。まず、Si添加量0.5 ~ 1.4%の試料については650℃付近で初晶の晶出にともなう屈曲が出現し、0.5%Siはそのまま凝固が完了した。また、5%Siと10%Siはそれぞれ、620℃付近および590℃付近で初晶の晶出にともなう屈曲を呈し、約575℃で共晶凝固にともなう停滞を示した。ここまでは予想と一致する結果となったが、1.0%Siと1.4%Siは574℃付近で非平衡共晶凝固と考えられる停滞を示した。この冷却曲線の変化をわかりやすくするため、冷却曲線の時間微分を第3図に示す。0.5 ~ 1.4%Siの微分曲線から、第2図の冷却曲線では見えていなかったAl-Si-Fe晶出にともなうと考えられるピーク4)が検出された。冷却曲線に現れる停滞や屈曲、リカレッセンスはその凝固潜熱の放出に起因しており、微分曲線を解析することで固相率曲線をえることも可能である5)。この解析については紙面の都合上、別の機会に譲ることとしたい。

第1図 るつぼ溶解法の装置模式図と測定条件

第2図 Al-Si合金の冷却曲線

第3図 Al-Si合金の冷却曲線の微分曲線

D-2 TG-DTAによる熱分析

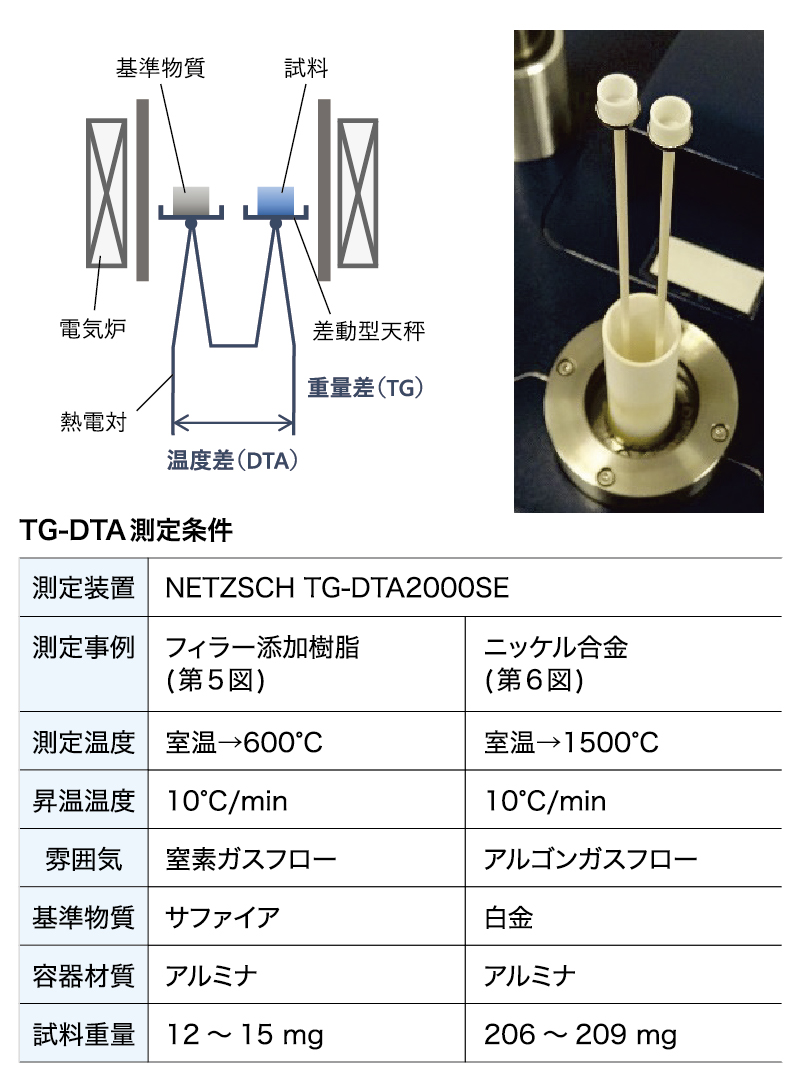

TG-DTAは熱重量測定(Thermogravimetry Analysis: TGA)と示差熱分析(Differential Thermal Analysis: DTA)を同時に分析できる装置である。装置の構造は第4図に示すように、測定したい試料の対称となる位置に熱的に安定な基準物質を設置し、同時に同じプログラムで試料温度を変化させる。このときの試料重量と試料と標準物質との温度差を測定することで、試料の熱分解や酸化など熱的安定性と融点などの相転移温度を知ることができる。

第4図 TG-DTAの装置外観と模式図

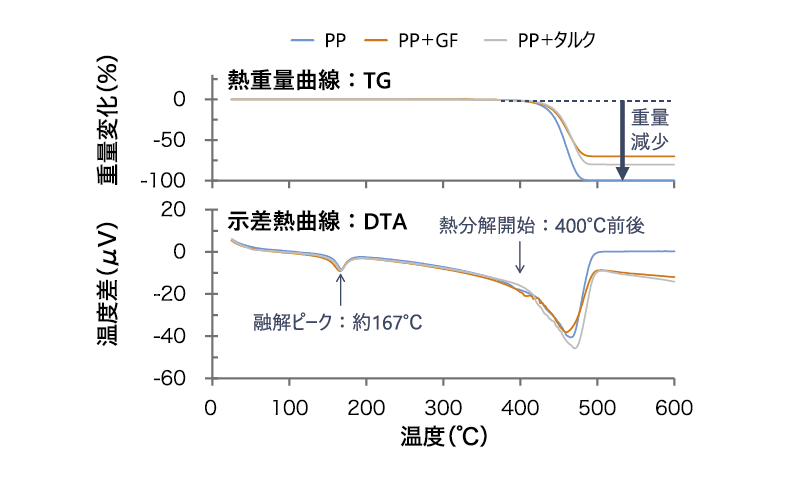

2.1 フィラー添加樹脂のTG-DTA測定結果

第5図にフィラー添加樹脂のTG-DTA測定結果を示す。TG曲線は数値の+/-が重量の増減を示しており、また測定中に試料に相転移や熱分解などの反応熱をともなう化学反応が起こると、DTA曲線は上方あるいは下方に遷移する。本稿では紙面の上方が凝固や酸化、析出などにともなう発熱反応、下方が融解や蒸発、熱分解などにともなう吸熱反応となるよう図示した。測定試料はマトリックスをポリプロピレンとし、無添加(PP)とフィラーとしてガラス繊維を添加したもの(PP+GF)、タルクを添加したもの(PP+タルク)の3種類とした。昇温すると約167℃でマトリックスであるPPが融解し、どの試料でも吸熱ピークが検出された。400℃前後よりPPの熱分解が始まり、500℃までにPP+GFは約70%まで、PP+タルクは約80%まで重量減少した。この重量減少は各試料のPPの重量分率と一致しており、PPのほぼ全量が熱分解により消失したことが推察される。

第5図 フィラー添加樹脂のTG-DTA測定結果

2.2 ニッケル合金のTG-DTA測定結果

第6図にニッケル合金のTG-DTA測定結果を示す。それぞれの融解開始温度を補外開始温度(onset)として求めると、ハステロイC276は約1371℃、インコネル600は約1407℃、純ニッケルは約1463℃であった。純ニッケルの融点の文献値は1453℃であり、比較的よく一致している。また、ピーク面積はインコネル600が純ニッケルと同程度、ハステロイC276は約80%程度であった。ピーク面積は潜熱と比例関係にあり、純金属と比較することで合金の潜熱を見積もることができる。

第6図 ニッケル合金のTG-DTA測定結果

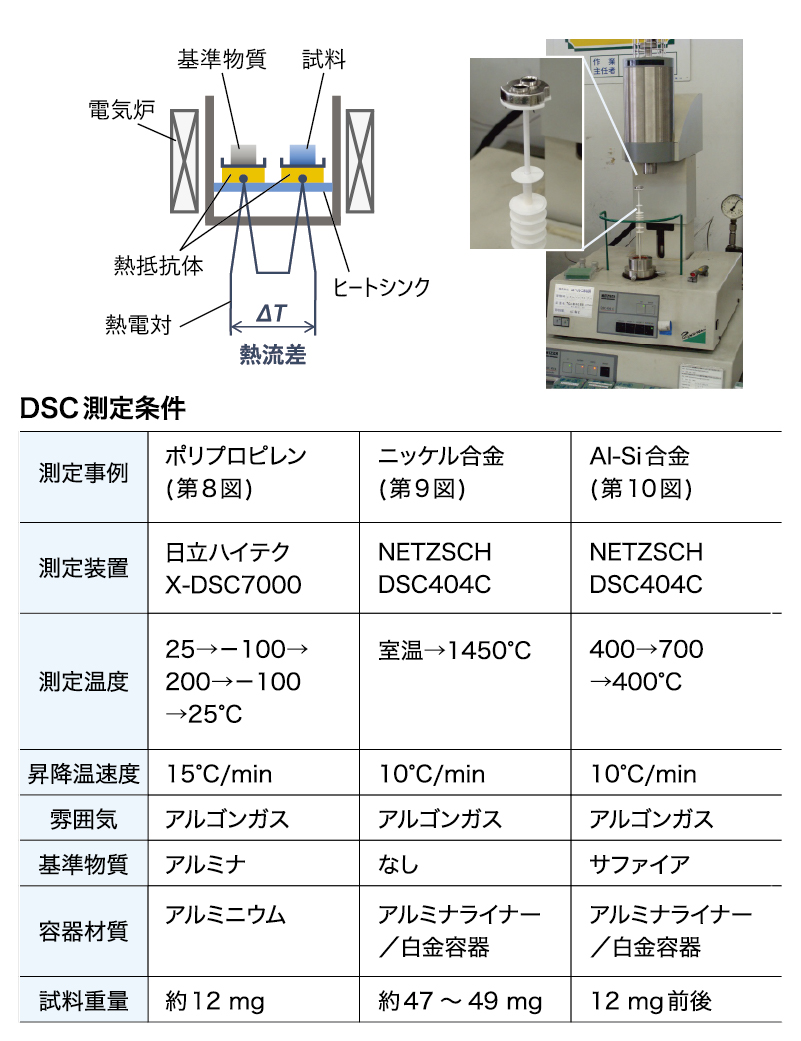

D-3 DSCによる熱分析

示差走査熱量測定(Differential Scanning Calorimetry: DSC)は第7図に示す熱流束型DSCはDTAと似た装置構造であるが、試料と基準物質が熱抵抗体を介してヒートシンクと接続されている点が異なっている。熱のやり取りがヒートシンクを通じて行われるため、測定試料と基準物質、加熱炉との間で温度差が生じにくくなっており、これがベースラインの安定性につながっている。また、反応熱の発生後も試料側熱電対の復温が速く、シャープなピークがえられやすいという特徴がある。また、熱抵抗体はヒートシンクと試料間ならびにヒートシンクと基準物質間の温度差を熱流束差に変換するだけでなく、その熱抵抗の大きさに応じて熱流束差を増幅している。DSCのセンサー感度とベースライン安定性は熱抵抗とヒートシンク性能のトレードオフ関係にあり、それらは装置メーカごとに最適化されている。DSCのセンサーは感度が非常に良好だが、その反面色々な要素から影響を受けてしまうため、その影響を排除する使いこなしがユーザーに要求される。

第7図 DSCの装置外観と模式図

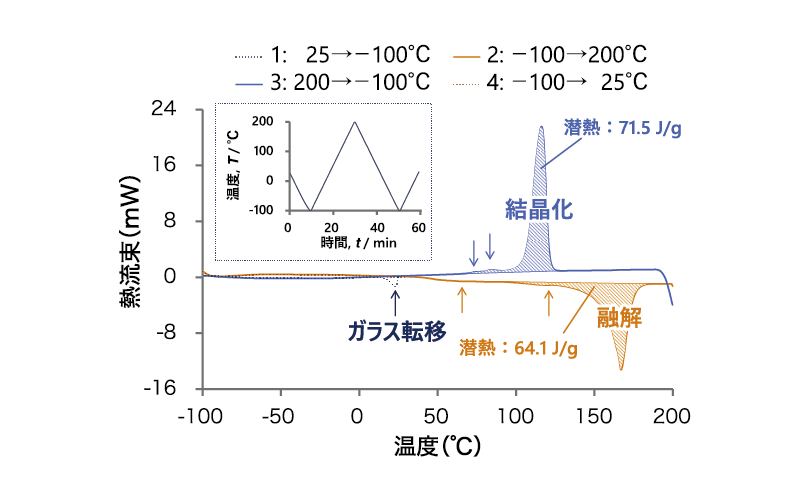

3.1 ポリプロピレンのDSC測定結果

第8図に第5図でTG-DTA測定結果を示した樹脂のマトリックスであるポリプロピレンのDSC測定結果を示す。なお、DSCもDTAと同じく紙面の上方が発熱反応、下方が吸熱反応となるよう図示した。測定時のヒートパターンは、まず-100℃まで冷却したあと、200℃まで加熱、再び-100℃に冷却したあと25℃まで加熱する、というものである。最初の-100℃までの冷却開始直後の23℃に吸熱ピークが検出された。このピークは200℃加熱後の冷却過程では検出されなかったため、ガラス転移と推察される。次に、200℃までの昇温過程で約167℃にピークを持つ吸熱反応が検出され、続く-100℃までの降温過程で約117℃にピークを持つ発熱反応が検出された。前者は融解、後者は結晶化にともなう反応熱であると考えられる。また、融解と結晶化ともに主ピークより低温側に小さなピークが2つ検出された。これらは副次的な成分や添加剤に起因する反応と推察される。潜熱の大きさを比較すると、それぞれ融解は約64 J/g、結晶化は約72 J/gと結晶化の方が大きくなっていた。これは融解ピークの低温側が非常にブロードになっていたため、誤差が大きくなった可能性がある。

第8図 ポリプロピレンのDSC測定結果

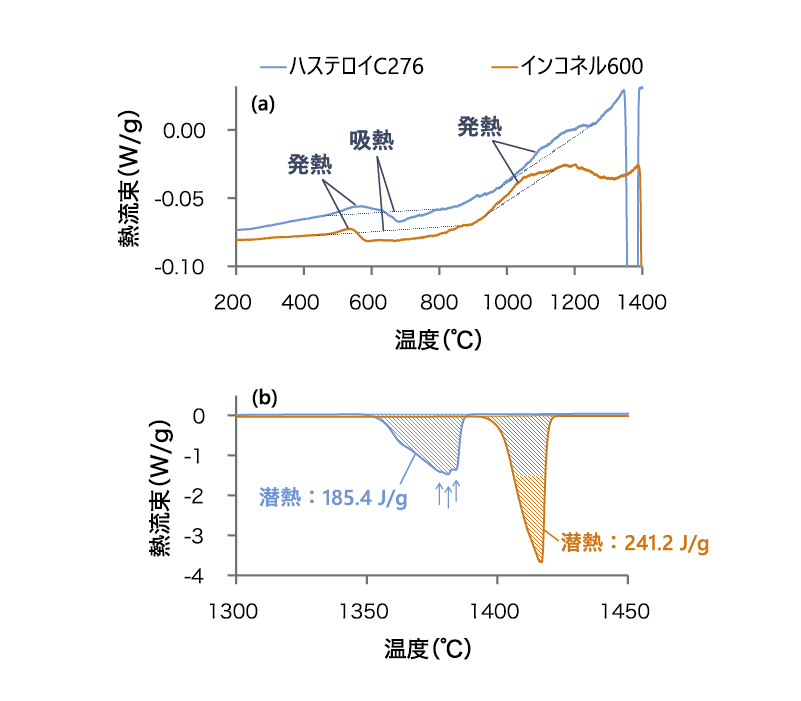

3.2 ニッケル合金のDSC測定結果

第9図に第6図でTG-DTA測定結果を示したニッケル合金のDSC測定結果を示す。DSCでは1200℃以下の析出挙動も検出できたため、200 ~ 1400℃での析出挙動を(a)に、1300~ 1450℃の融点付近での挙動を(b)にそれぞれ示す。ハステロイC276とインコネル600で析出挙動は若干異なるが、いずれも500 ~ 600℃で発熱反応が、次いで600 ~ 800℃で吸熱反応が連なって検出されたあと、1000℃より高温で発熱反応が検出された。500 ~ 600℃の発熱反応は何らかの準安定相の析出、続く吸熱反応はその固溶、1000 ~ 1200℃の発熱反応は炭化物やγ′相の析出に起因すると推定される。(b)では各合金の融解にともなう吸熱反応を検出した。ハステロイC276については1378 ~ 1384℃にかけて3つのピークが検出されており、γ相の融解に加えて炭化物の融解が重なっていると考えられる。融解開始温度はそれぞれハステロイC276が約1354℃、インコネル600が約1394℃であった。いずれもDTAでの測定結果よりも若干低温だが、測定誤差の範囲内で一致した。融解潜熱はハステロイC276が約185 J/g、インコネル600が約241 J/gである。ハステロイC276の潜熱はインコネル600の約80%であり、DTAのピーク面積の比率とよく一致した。

第9図

ニッケル合金のDSC測定結果

(a) 析出挙動:200~1400℃

(b) 融点付近:1300~1450℃

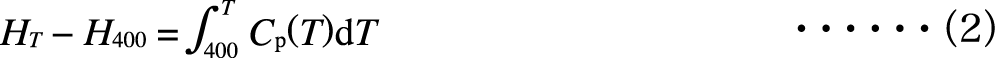

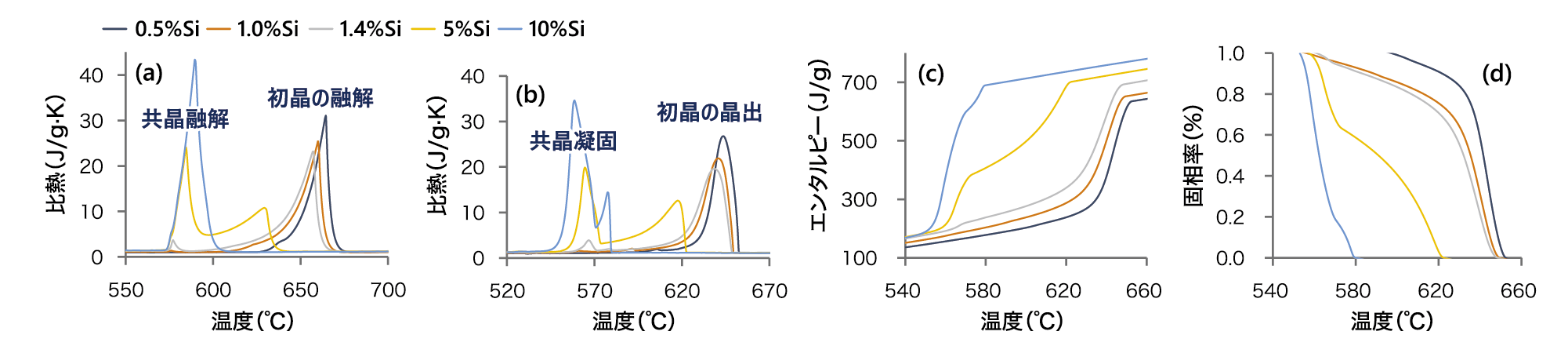

3.3 Al-Si合金の比熱曲線

第10図に第2図で冷却曲線を示したAl-Si合金の比熱曲線を示す。昇温および降温時の比熱曲線を(a)と(b)にそれぞれ示す。(c)に(b)の比熱を積分してえたエンタルピー曲線、(d)に(c)のエンタルピー曲線を解析してえた固相率曲線を示す。

昇温測定では吸熱反応が紙面の上方向、発熱反応は下方向のピークとして、降温測定では逆に吸熱反応が紙面の下方向、発熱反応は上方向のピークとして検出される。したがって、融解は昇温測定かつ吸熱反応であるから紙面上向き、凝固は降温測定かつ発熱反応であるからやはり紙面上向きのピークとして現れる。比熱曲線でも冷却曲線で検出された初晶やAl-Si共晶の融解および凝固といった反応が検出された。

エンタルピー曲線は凝固開始後に発生したすべての熱量が凝固に費やされたと仮定し、任意の温度Tの固相率は(1)式に示す様に各温度のエンタルピーHTを求めることで算出することができる。

ここで、HTは400℃を基準温度として(2)式を使い、比熱Cpを0.5℃刻みで積分することで算出した。また、HSolidusおよびHLiquidusは各試料の降温時の固相線温度および液相線温度から算出した。

固相率曲線の各試料の初晶が晶出する温度域では、5%SiまではSi含有量が増えるほど固相率の温度に対する傾きが緩やかになり、10%Siは傾きが急になった。また、5%Siと10%Siにおいて550 ~ 570℃で固相率が急激に増加した。これらの挙動は平衡状態図上の固液共存温度範囲や共晶凝固の有無に対応している6)。

第10図 Al-Si合金の比熱曲線 (a)昇温測定, (b)降温測定, (c) エンタルピー曲線, (d) 固相率曲線

本稿では種々の熱分析手法による測定事例を紹介した。融解および凝固は熱分析としてはわかりやすい反応と言えるが、容器の溶損等によって液相がセンサーや装置の損傷を引き起こす可能性もある。容器材質を含む測定条件の選定には経験やノウハウが必要であり、様々な材料の測定に対してこれまで私たちが蓄積してきた知見がお役に立てると考えている。

参考文献

- *1) 前園 明一:軽金属, 51(2001), p.464-476.

- *2) 菅野 利猛:鋳造工学, 96(2024), p.191-196.

- *3) J.L. Murray et al.: Bull. Alloy Phase Diagrams, 5(1984), p.74-84.

- *4) 岩崎 祐紀:日本鋳造工学会第183回全国講演大会講演概要集, 183(2024), p.34.

- *5) J.P. Schoß et al.: Adv. Eng. Mater., 25(2023), 2201576.

- *6) 岩崎 祐紀:軽金属, 74(2024), p.173-179.