コベルコ科研・技術ノート

こべるにくす

Vol.33

No.60

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- 燃料電池車用金属セパレータの評価技術

Technical

Report

A

燃料電池車用金属セパレータの評価技術

固体高分子形燃料電池(Polymer Electrolyte Fuel Cell:PEFC)は、水素を燃料とし電極触媒上での酸素との電気化学反応により発電する装置であり、水しか排出しないクリーンエネルギーである。すでに定置型や自動車用として実用化されており、さらなるコストダウンや技術開発が進められている。PEFCを構成する部材の中でもセパレータは重量、体積、コストで大きなウェイトを占めており、かつさまざまな特性を兼ね備える必要がある最も重要な部材の一つに挙げられる1)。

本稿では、PEFC用セパレータの役割と要求特性および評価技術をNEDO PEFC評価解析プロトコル-23年7月版(以下、NEDOプロトコル) ※1に新規制定されたバイポーラプレート(セパレータ)評価法を中心に紹介する。

※1NEDO PEFCセル評価解析プロトコル:固体高分子形燃料電池(PEFC)の高性能、高耐久、低コスト化を目指し各研究機関でさまざまな新規材料開発が進められており、これら新規材料を共通の評価方法、耐久方法で試験し公平に評価することで開発の促進を図ることを目的として制定された2)。

A-1 PEFCにおけるセパレータの役割と要求特性

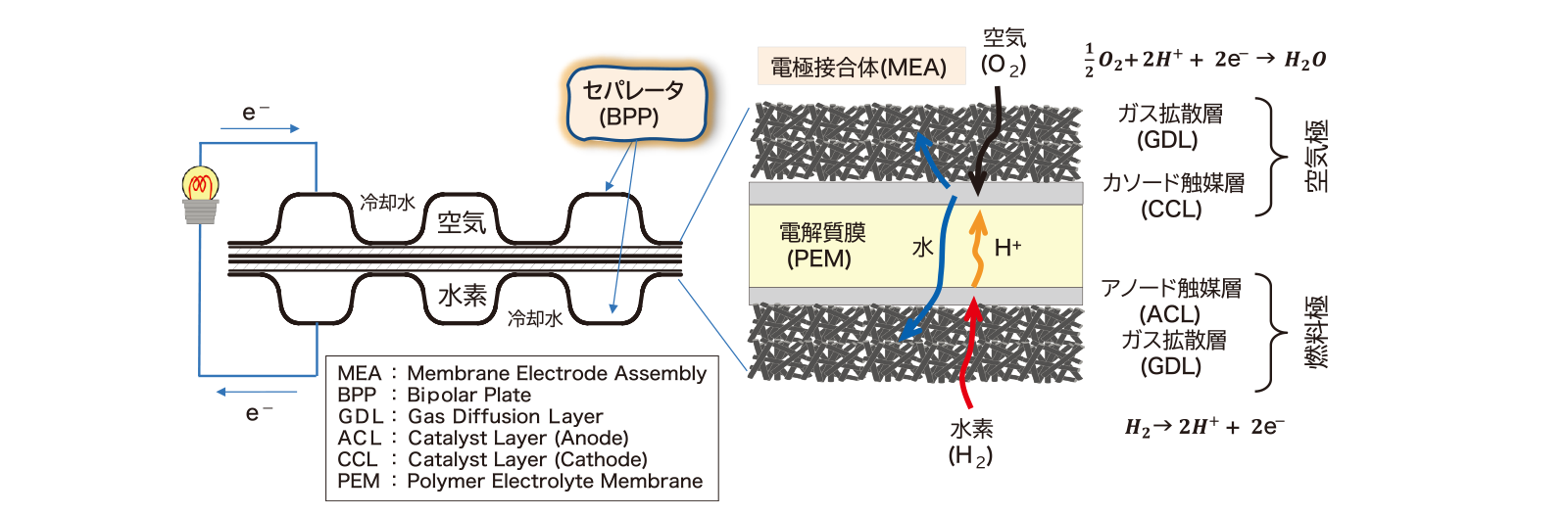

PEFCは、電解質膜、燃料極、空気極より構成される。燃料極へ供給された水素は触媒層でイオン化され、プロトン導電性を有する高分子電解質膜中を移動し空気極触媒層で酸素と反応し電気と水を生成する。

第1図のとおり、触媒層が両面に塗布された高分子電解質膜をガス拡散層(Gas Diffusion Layer:GDL)およびセパレータで挟み込んだ構造である。1セル当たりの起電力は1.23V(理論起電力)以下であるため、300セル以上を積層して高出力を得る3)。

セパレータの役割は、1)水素・酸素および生成水を輸送する流路、2)GDLを介し電子を集電する、3)冷却水の流路としてセルを冷却する熱伝導部材等が挙げられる。したがって、セパレータには高い導電性や低接触抵抗、高熱伝導性が要求される。また、PEFCセル内部は低いところではpH2~3の酸性腐食環境であり、優れた耐食性も求められる。

NEDOプロトコルでは、バイポーラプレート(セパレータ)の耐食性、接触抵抗、表面処理層の密着性評価法が新規制定され、セパレータにおける重要な要求特性の評価手法として有効である。

第1図 PEFCの構造

A-2 接触抵抗評価方法

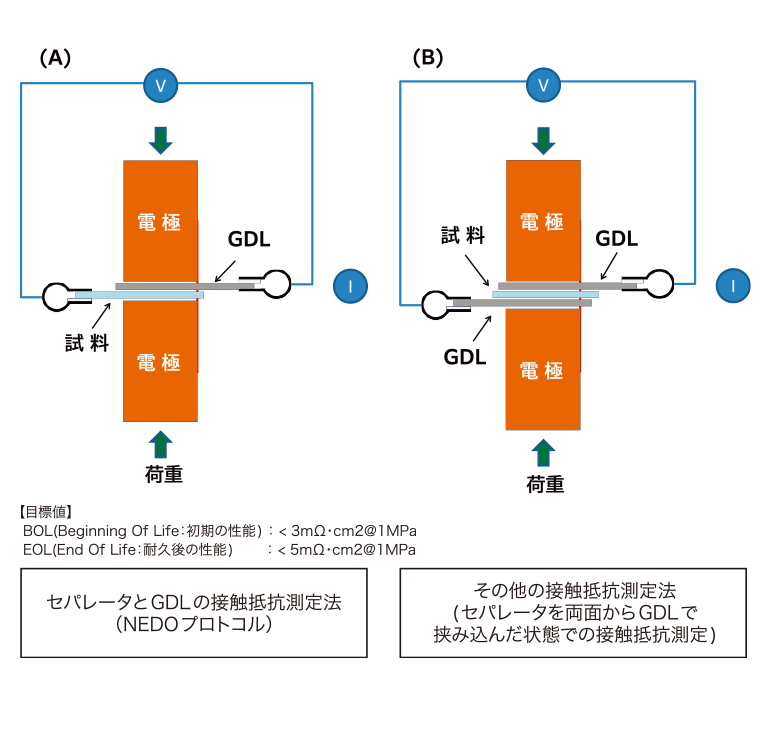

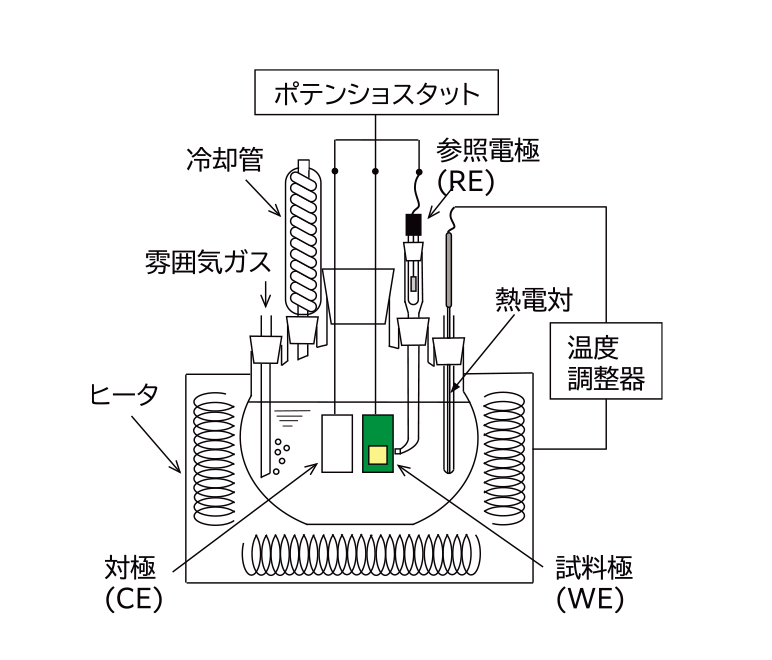

セパレータは、膜電極接合体(Membrane Electrode Assembly:MEA)のアノード、カソード両極のGDLと接触するためセパレータの性能として、GDLを構成するカーボンペーパーとの接触抵抗が低いことが求められる。第2図(A)にNEDOプロトコルにおける装置構成を、第1表に接触抵抗の測定条件を示す。測定した抵抗値に接触面積(≒電極接触部面積)を乗じた値を接触抵抗[mΩ・cm2]とする。第2図(B)は、セパレータを両面からGDLで挟み込んだ状態での接触抵抗測定の例を示す。

本稿では、NEDOプロトコル法をもちい、後述するA-3アノード/カソード腐食試験、A-4表面処理層の密着性試験の試験前後で、接触抵抗を測定した。

第2図 接触抵抗測定法

第1表 接触抵抗(NEDOプロトコル)の測定条件

A-3 アノード/カソード腐食試験

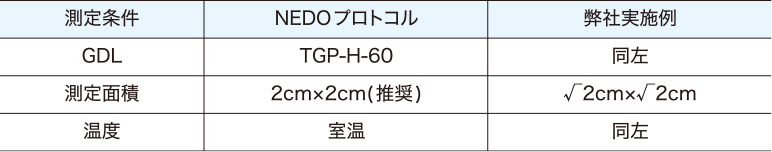

PEFC発電下のセル内を模擬したNEDOプロトコルのセパレータ腐食試験(アノード/カソード腐食試験)を紹介する。PEFCセル内部は腐食環境下となり、セパレータの接触抵抗の劣化やセパレータからの金属成分溶出による高分子電解質膜の劣化を誘発し、発電性能を劣化させる。

空気極(カソード極,+極)では、酸素と燃料極からの水素が反応して水が生成される。この水は、高分子電解質膜中の成分等が混入し、酸性環境になっている。この環境を模擬したのがカソード腐食試験であり、+極のためプラスの電位を印加する試験である。燃料極(アノード極,-極)では空気極での生成水が高分子電解質膜を通じて拡散してくる。-極のためマイナスの電位を印加する試験である。

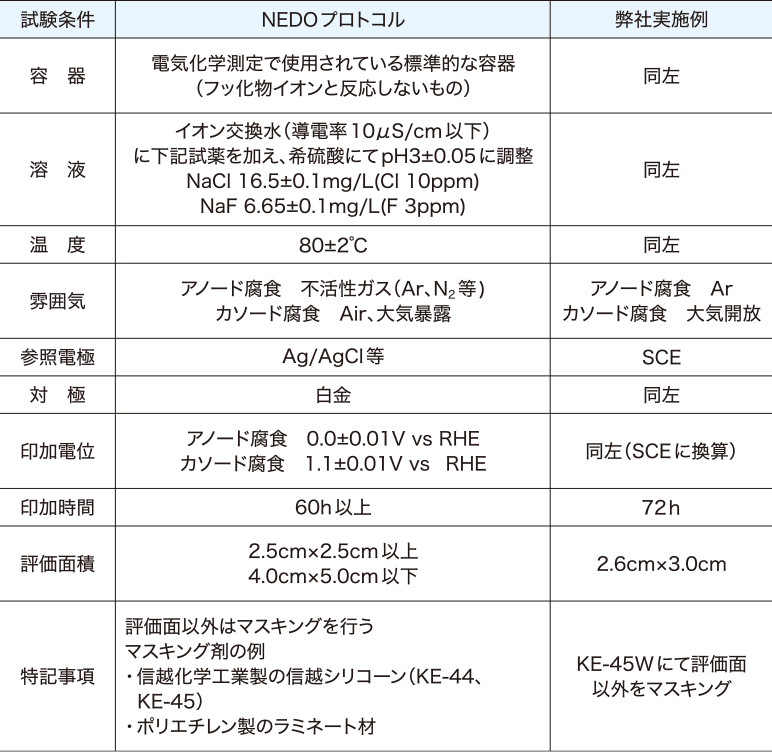

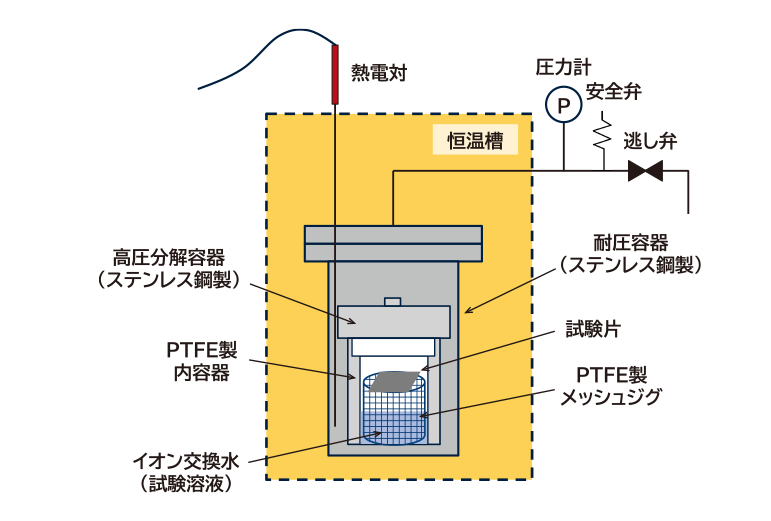

第3図に装置構成を、第2表に試験条件を示す。

第3図 装置構成

第2表 アノード/カソード腐食の試験条件

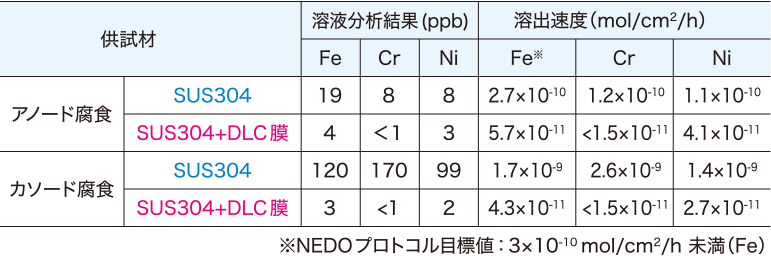

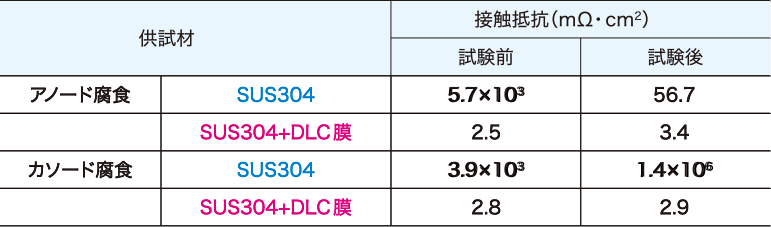

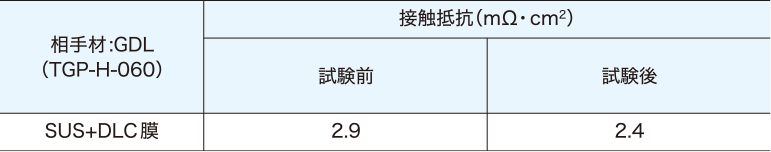

SUS304ステンレス鋼と表面処理の一例としてDLC(Diamond‐Like Carbon:ダイヤモンドライクカーボン)をコーティングしたSUS304ステンレス鋼(DLCコーティングSUS鋼)の比較試験を実施した。第4図にアノード/カソード腐食試験の電流推移の結果を示す。また第3表に誘導結合プラズマ質量分析法(ICP-MS)により求めた試験後溶液中の金属イオン量から算出した金属溶出速度を、第4表に接触抵抗測定結果を示す。

SUS304ステンレス鋼のカソード腐食試験後は、Fe、Cr、Niともに溶出量が多く、Fe溶出速度の目標値を超えていた。一方、DLCコーティングSUS鋼については、アノード/カソード腐食試験ともにFeは目標値内の溶出速度であり、良好な結果が得られた。

接触抵抗については、SUS304ステンレス鋼は、初期および試験後ともに目標値からは外れていたが、DLCコーティングSUS鋼においては、目標値を満足する結果となった。

第4図 アノード腐食/カソード腐食試験時における電流推移

第3表 アノード/カソード腐食の試験条件

第4表 アノード腐食/カソード腐食試験前後の接触抵抗値

A-4 表面処理層の密着性試験

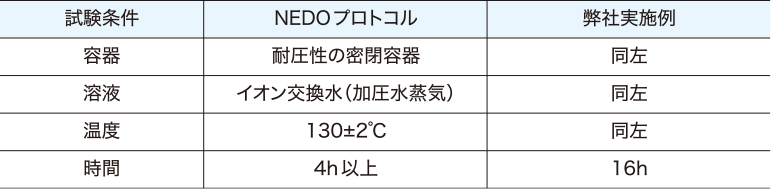

NEDOプロトコルにおける、セパレータの表面処理層の密着性の評価方法を紹介する。第5図に装置構成を、第5表に試験条件を示す。130℃、100%RHの加圧水蒸気中にコーティングが施されたセパレータ材を暴露し、剥がれなきこと(φ80μm以上を剥がれと定義)を評価する。

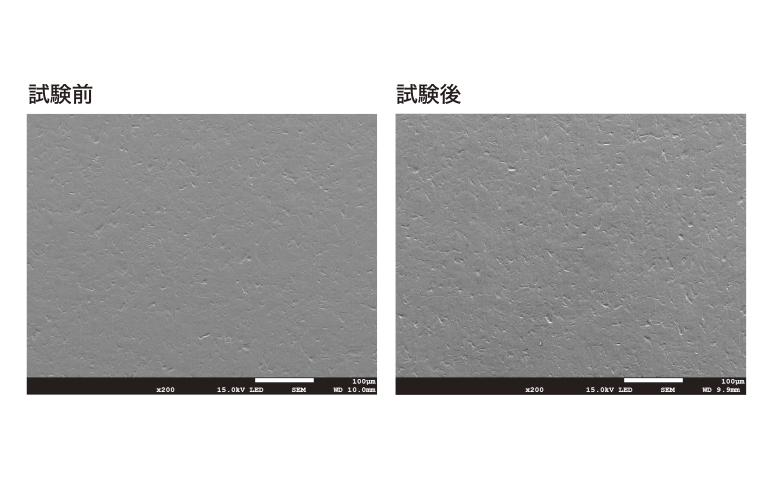

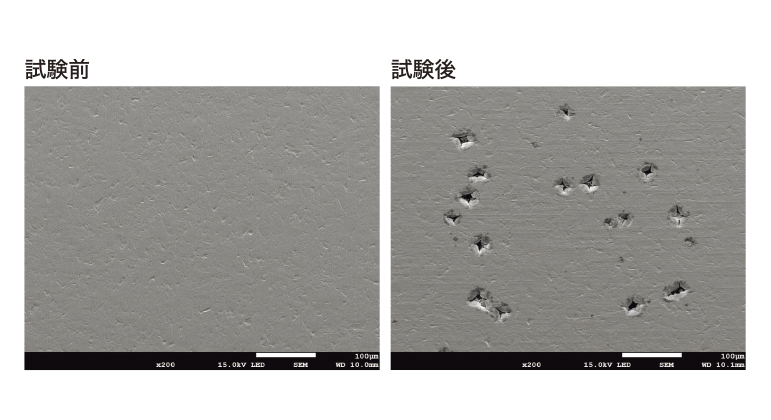

DLCコーティングSUS鋼の水蒸気暴露試験前後の走査電子顕微鏡(Scanning Electron Microscope:SEM)観察結果を写真1に示す。また試験後の接触抵抗測定結果を第6表に示す。SEM写真からは、試験後の剥がれは見られなかった。試験前後の接触抵抗も目標値内であるとともに、試験後の増大は認められなかった。

第5図 装置構成

写真1 密着性試験前後のSEM写真

第5表 密着性試験の試験条件

第6表 密着性試験前後の接触抵抗値

A-5 コーティング膜の欠陥評価

ステンレス鋼製セパレータのコーティング膜の欠陥評価として、CPCD法(Critical Passivation Current Density method:臨界不動態化電流密度法)を紹介する。これは、評価液に基材のステンレス鋼が溶解する「脱気した303K(30℃)の0.5kmol/m3 H2SO4(硫酸)と0.05kmol/m3 KSCN(チオシアン酸カリウム)の混合水溶液」をもちいる方法で、コーティング膜がこの溶液中で溶解しない場合に適用できる4)。

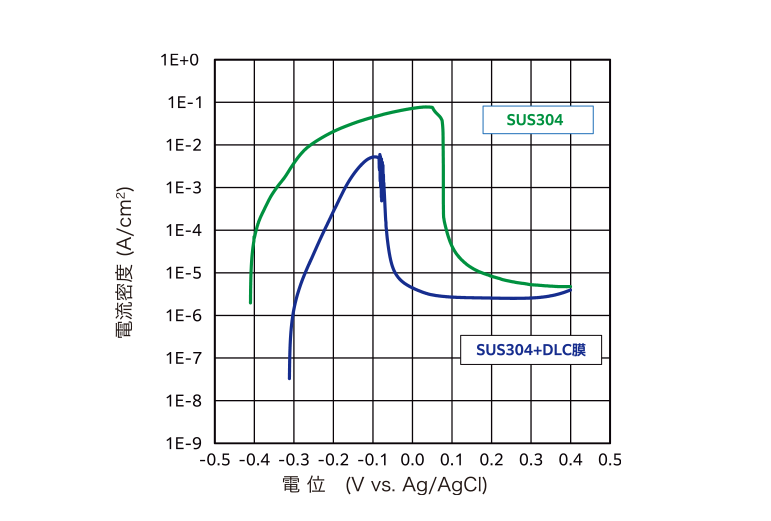

DLCコーティングSUS鋼を前記溶液中でA-3で紹介した電気化学測定システムにて、0.38mV/sの速度で電位を-0.45V (vs. Ag/AgCl sat.KCl)から0.4Vまで印加し、流れる電流を測定した結果を第6図に示す。

「SUS304」はコーティングを施していないSUS304ステンレス鋼を測定した結果である。DLC膜に欠陥が無い場合は電流がほとんど流れないが、今回評価したDLCコーティングSUS鋼では電流が流れ、コーティング膜に欠陥が存在することを示唆している。欠陥の総面積が大きいほど、流れる電流が大きくなる。

測定前後の表面をSEMで観察した結果を写真2に示す。測定前の欠陥はSEM観察でわかるほどではないが、測定中に欠陥が拡張されて測定後に可視化された。測定前後の表面観察を行うことで欠陥の大小や分布も推定できる。DLCコーティングSUS鋼は、A-3で紹介したものであり、A-3の評価で良好な耐食性を示したが、欠陥フリーではなく、さらに高性能化できる可能性を秘めていることが本CPCD法で明らかになった。なお、基材がアルミニウム合金の場合は、別の評価液をもちいることで同様の評価が行える。

第6図 CPCD法測定結果

写真2 CPCD法前後の表面拡大観察結果

本稿では、PEFCセパレータの役割と要求特性ならびに評価技術を紹介した。NEDOプロトコルでは各評価項目に目標値が提示されており、開発品の要求特性への達成度を確認する手法として有効である。また、本稿で紹介した評価法に加え、プレス成形性等の機械特性評価や物理解析手法をもちいた膜構造評価による劣化解析等も対応可能である。さらには、これらの評価技術を水電解水素製造に応用展開することが可能であり、さまざまなお客さまニーズに応えていきたい。

参考文献

- *1) 佐藤俊樹 : 神戸製鋼所技報, Vol.71 (2022) No.2, p.70-76

- *2) 国立研究開発法人新エネルギー・産業技術総合開発機構 : 燃料電池等利用の飛躍的拡大に向けた共通課題解決型

産学官連携研究開発事業「NEDO PEFCセル評価解析プロトコル 23年7月版」

- *3) 水野ほか : トヨタテクニカルレビュー, Vol.66(Feb 2021), p.22-27

- *4) 土山ほか : 材料と環境, 48 (1999), p.445-450