コベルコ科研・技術ノート

こべるにくす

Vol.33

No.61

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- 半導体製造プロセスシミュレーション技術の紹介

Technical

Report

D

半導体製造プロセスシミュレーション技術の紹介

近年、半導体デバイスの高性能化と微細化が進む中で、製造プロセスの複雑化が顕著になっている。プロセスごとの条件管理がより厳密に求められ、わずかな変動が歩留まりや製品品質に大きく影響するようになっている。また、多数の工程が密接に連携しているため、一部工程のばらつきが全体の生産性や信頼性に波及するなど、半導体製造プロセスにおける化学的・物理的現象の理解の重要性が増している。

このような背景の中、マルチフィジックスシミュレーション技術は、製造プロセスの解析・最適化を支援する有力な手段として注目されている。シミュレーションを活用することで、実験では観測が難しい微視的な現象や、プロセス間の相互作用を可視化・定量化することが可能となる。これにより、プロセス中に生じている物理・化学現象をより深く理解することができ、その知見をもとに、より良いプロセス条件の設計指針や、不具合発生のメカニズムの解明につなげることができる。特に、プラズマプロセス、熱処理、イオン注入などの工程では、複雑な場の分布や反応メカニズムが関与しており、シミュレーションによる現象理解は、試作回数や開発コストの削減にも寄与すると期待される。

そこで本稿では、半導体製造プロセスにおける代表的な工程を取り上げ、それぞれに対するシミュレーション適用事例を紹介する。

D-1 半導体製造プロセス

半導体デバイスの高性能化と微細化は年々進展しており、それにともない製造プロセスの高度化と複雑化が加速度的に進んでいる。数十層以上におよぶ積層構造と、ナノメートルスケールでの加工精度が求められる現在、各工程で発生する物理・化学的現象を高い精度で制御することが、製品の歩留まりや信頼性に直結する。

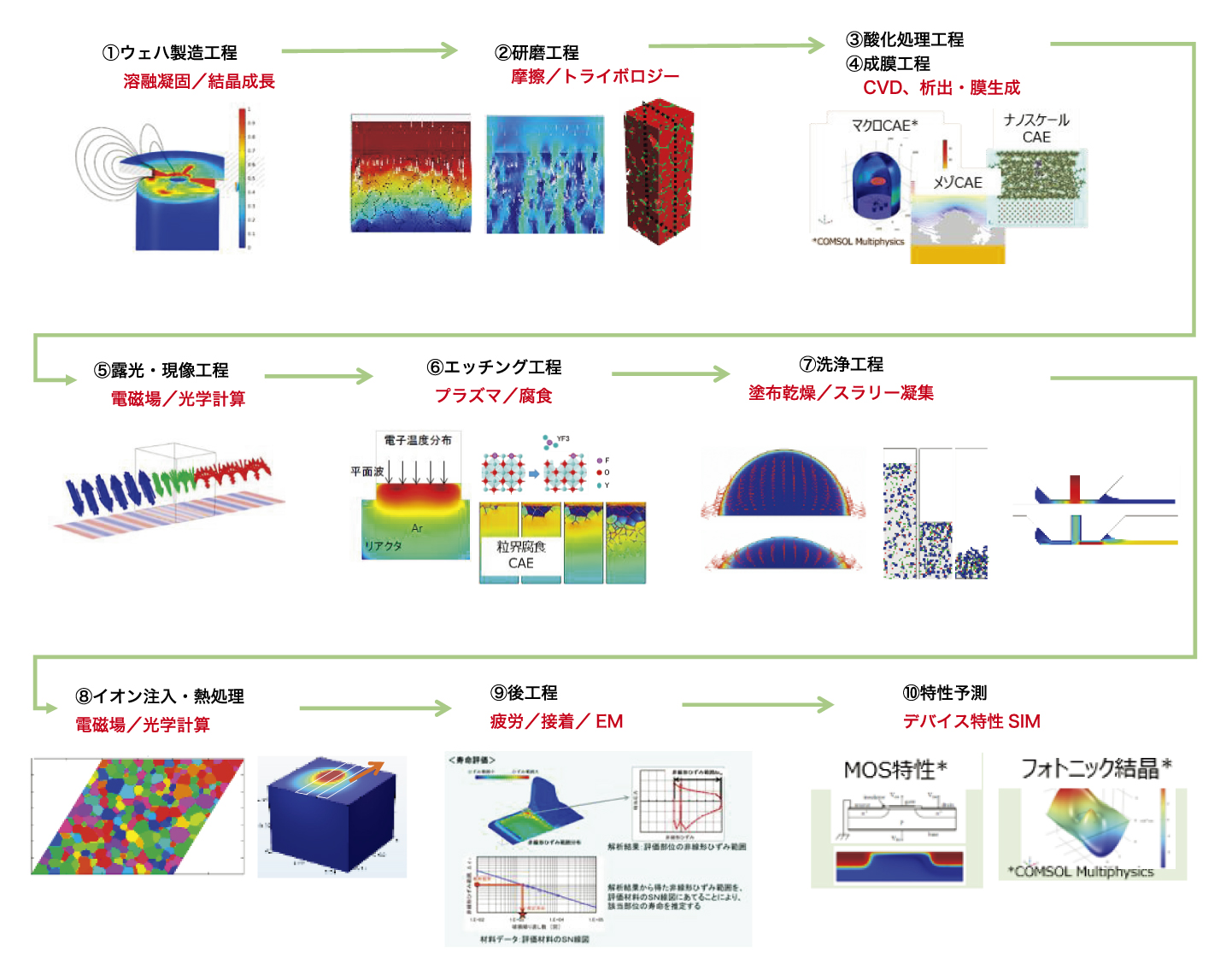

第1図に一般的な半導体プロセスを示す。まず、ウェハ製造工程で、高純度のシリコン単結晶インゴットからウェハを生成、表面の鏡面仕上げを行う。続く製膜工程では、CVD(化学気相成長法)やPVD(物理気相成長法)、ALD(原子層堆積法)などをもちいて絶縁膜や導電膜を生成する。露光・現像工程により、ウェハ上にフォトレジストのパターンを形成した後、エッチング工程でプラズマや薬液により不要な層を除去することで目的の構造を形成する。また半導体層の導電特性を制御するために、不純物のイオン注入が行われる。その際、シリコン中に結晶欠陥が導入されることから、その修復と不純物の活性化を目的に熱処理もセットで実施される。なお、これら工程の間では必要に応じて洗浄工程が加えられる。以降の後工程では、配線形成やパッケージングなどが行われ、半導体製品となる。

D-2 半導体製造の各プロセスにおけるシミュレーション事例

2.1 ウェハ製造工程

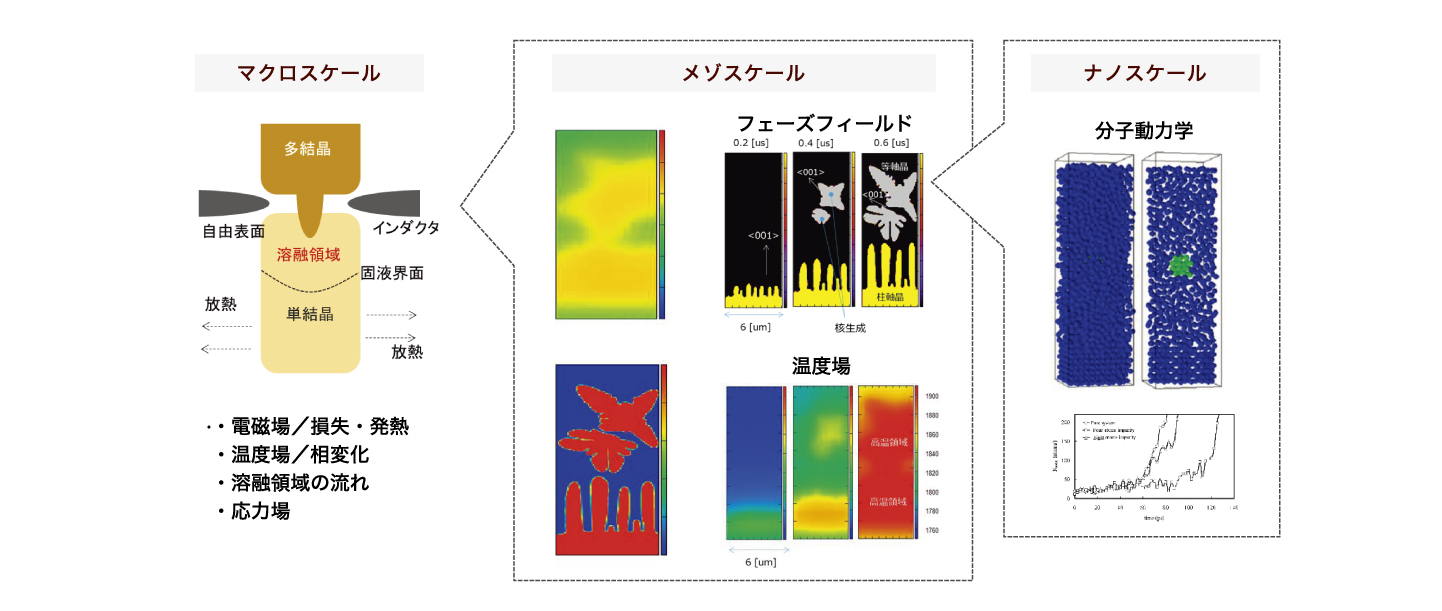

シリコンウェハは、シリコンの高純度単結晶を成長させることで製造される。ここではウェハ製造シミュレーションの一例として、FZ法(Floating zone method)の事例を紹介する(第2図)。FZ法とは、原料棒の一部を誘導加熱で局所的に溶かし、その溶融帯(ゾーン)を上下に移動させることで、結晶を徐々に成長させていく方法である。FZ法では、電磁場(損失・発熱)、温度場(相変化)やローレンツ力やマランゴニ対流による溶融領域の流れと複雑な現象が関わる。そのため、結晶品質や生産性を向上させる操業条件の探索が課題となっている。これら複数の物理現象を考慮したシミュレーションにより、計算機上で操業条件の探索を行うことで、試験回数の削減が期待できる。

さらに、よりミクロなシミュレーション手法であるフェーズフィールド法や分子動力学と組み合わせるマルチスケールシミュレーションを行うことで、操業条件によるシリコンインゴットの結晶生成現象の可視化、評価も可能である。

2.2 成膜工程

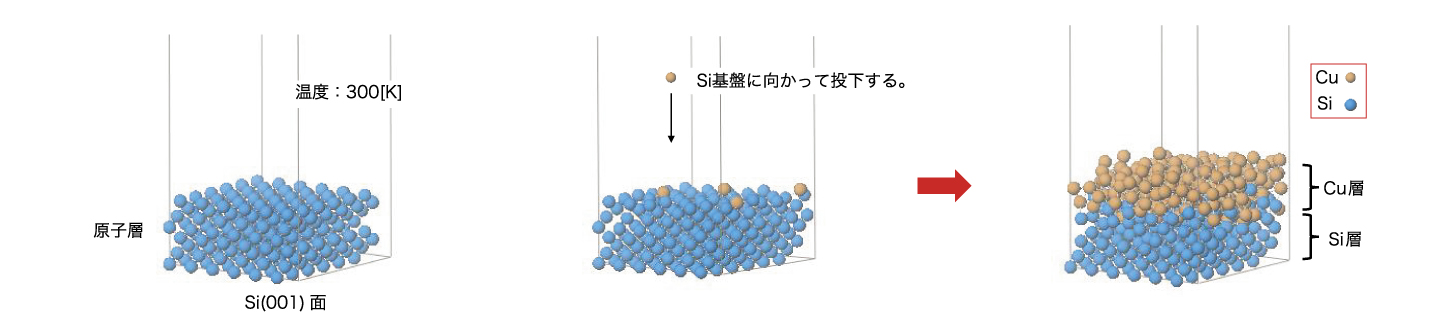

ウェハの製造後、ウェハ上に絶縁膜の形成や界面特性の改善、マスクとしての使用を目的に、成膜工程が行われる。これらの工程における課題としては、膜厚の制御や膜質の均一性を保つことが難しいことなどが挙げられる。第3図に、分子動力学をもちいたPVDシミュレーション事例を紹介する。電子線蒸着に相当する条件下で、Cu原子が一原子ずつSi基板へと投下により薄膜の成長過程をシミュレーションしている。実験では観測困難な初期成膜挙動、成長過程のメカニズムを明らかにすることができる。

CVDやPVDシミュレーションでは、製膜過程における素反応(ガス相の分解反応・ラジカル反応、表面吸着・反応など)、ガスの流れ、膜の成長を考慮した解析により、製膜状態をマクロな観点からの評価が可能である。また、膜の形態や構造をよりミクロな観点で評価したい場合は、フェーズフィールド法やモンテカルロ法をもちいたシミュレーションが有効である。

第1図 一般的な半導体製造の主要プロセス

第2図 FZ法のマルチスケール・シミュレーション事例

第3図 分子動力学を用いたPVDシミュレーション事例

2.3 露光工程

露光工程は、半導体チップの回路をシリコンウェハ上に転写する重要な工程である。まず、ウェハ表面に感光性の樹脂(レジスト)を塗布し、その上から「マスク」と呼ばれる回路パターンの型を通して光を照射する。光が当たった部分のレジストだけが化学的に変化し、現像処理によって不要な部分を取り除くことで、微細な回路模様が形成される。この工程はナノメートル単位の精度が要求され、露光の正確さが最終的なチップの性能や歩留まりに大きく影響するため、半導体製造の中でも特に高度な技術が求められる工程である。

このような高精度工程において、露光にもちいる極紫外線(EUV)や深紫外線(DUV)の空間的な伝播や、光がレジストや下地層を通過する際の経路をシミュレーションすることによって、局所的な誘電率のばらつきや欠陥が電場分布に与える影響を評価できる。これにより、最適なマスク設計やレジスト材料の選定、ならびにプロセス条件の最適化が可能となる。

2.4 エッチング工程

エッチング工程は、露光工程で作られた回路パターンに従って、不要な材料を削り取る工程である。レジストによって保護されていない部分の材料を、化学的または物理的に除去することで、シリコンウェハ上に立体的な構造を形成する。

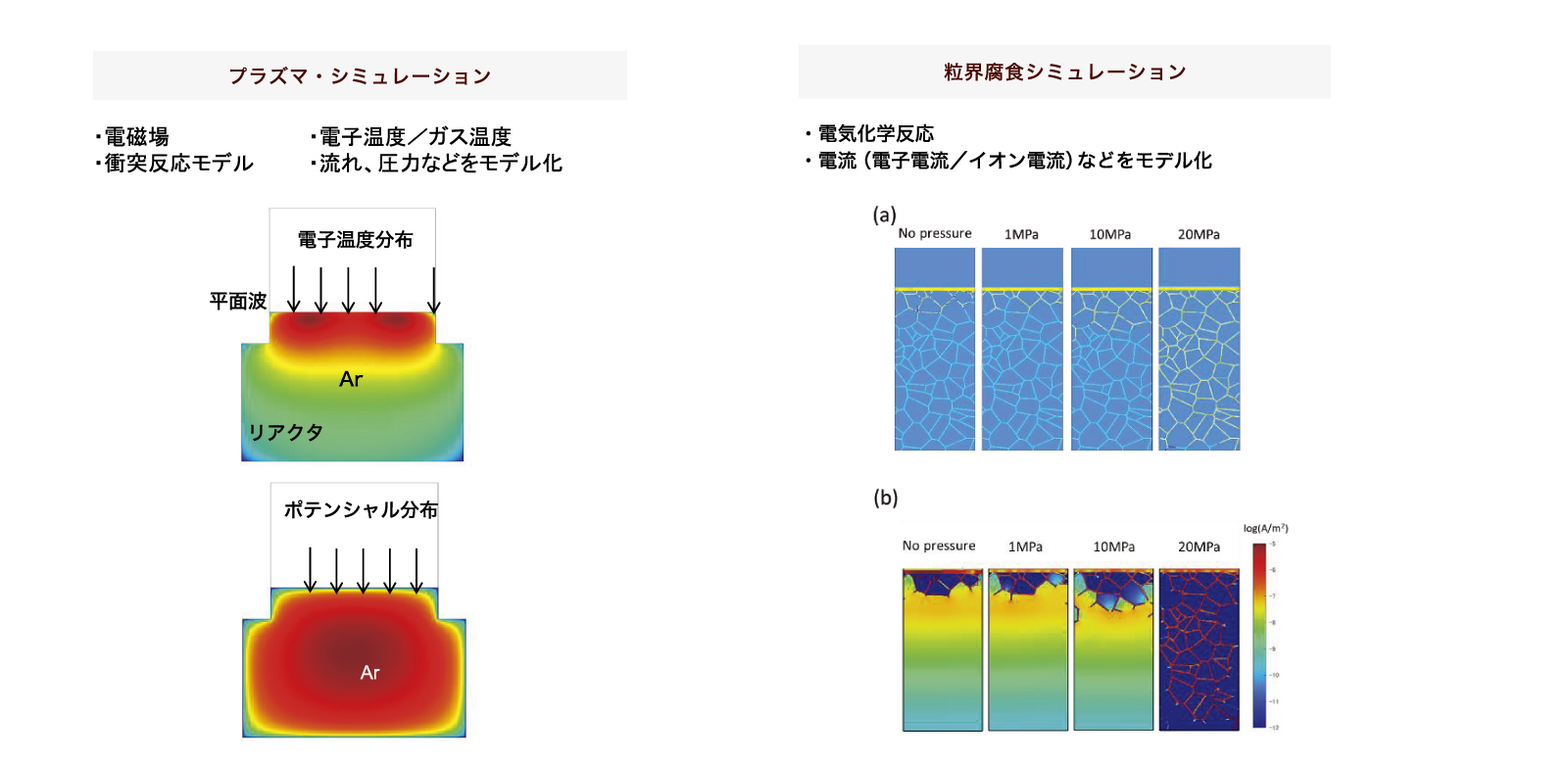

第4図にエッチング工程のシミュレーション事例を示す。プラズマシミュレーションでは、電子やイオンの生成・消滅および輸送を解析するために、ボルツマン輸送方程式に基づいたモデルがもちいらる。粒子は電場によるドリフトや密度勾配による拡散で移動し、電離や再結合などの反応を通じて密度が変化するが、これらの現象を流体モデルやドリフト拡散モデルとして近似し、数値解析によって空間分布や時間変化を予測する。プラズマシミュレーションをもちいると、ウェハのエッチング時における電子温度分布やポテンシャル分布を評価することができる。電子温度分布やポテンシャル分布は、イオンの生成や加速に直結する。これらが空間的に不均一だと、エッチングレートにムラが生じ、ウェハ面内で加工のばらつきが生じるため、操業条件の事前検討などでシミュレーションは有効な手段となる。ウェハ表面に形成した金属膜の形状変化などを評価したい場合は、粒界腐食シミュレーションを行うことで、検討することが可能である。

また、これらを組み合わせることも可能であり、マルチスケールで解析を行うことによりエッチング工程を一貫して評価できる。

第4図 エッチング工程のシミュレーション事例

2.5 洗浄・乾燥工程

半導体製造中に付着した微粒子や有機物、金属汚染などを除去し、ウェハ表面を清浄に保つための工程が行われる。洗浄には薬液や超音波などがもちいられ、工程ごとに最適な条件で行われる。洗浄後は、残留水分や汚染を防ぐため、乾燥処理を行い、完全に水分を除去する。特に微細化が進む現在では、極めて高い洗浄・乾燥性能が求められ、歩留まりや信頼性に大きく関わる工程となる。

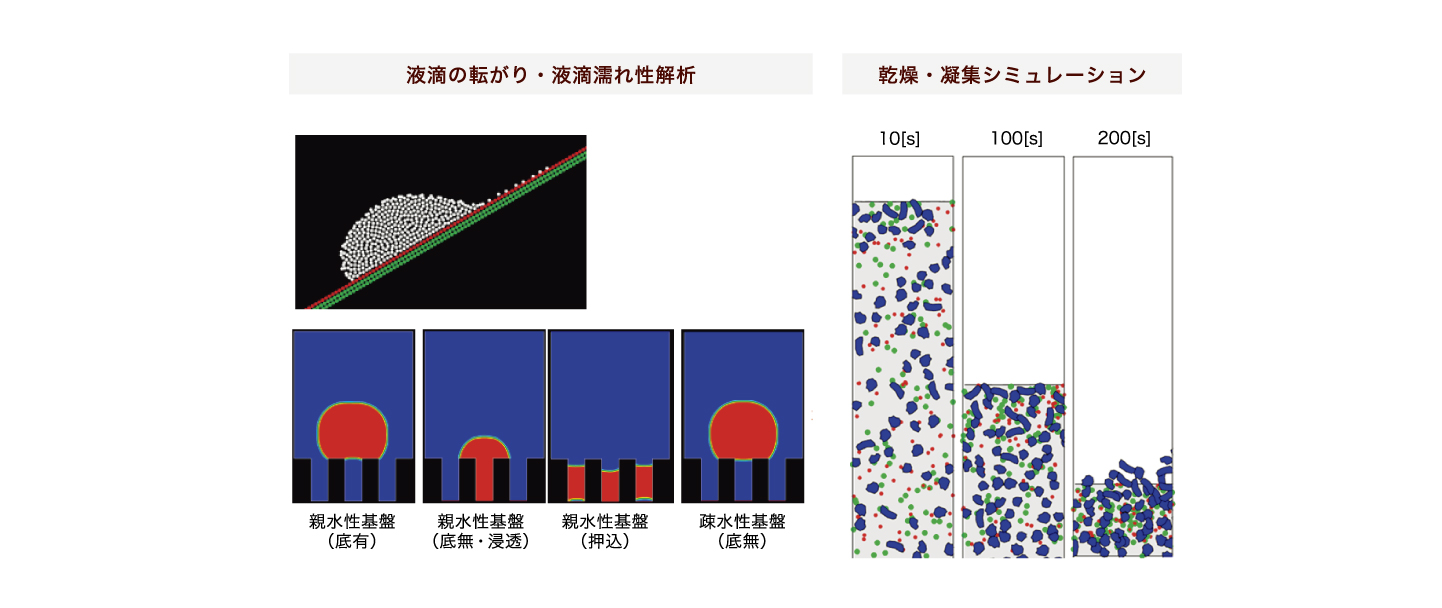

ここでは、洗浄・乾燥工程のシミュレーション事例を示す(第5図)。基板上の洗浄液の転がり状態や基板と洗浄液の濡れ性の解析、時間経過による洗浄液膜および不純物の沈殿状況などを可視化することが可能である。

2.6 イオン注入・熱処理工程

洗浄・乾燥工程後、シリコン基板などの半導体材料に対して、不純物元素(ドーパント)を高エネルギーで打ち込むことにより、電気的特性を制御する。その後、主にイオン 注入後のシリコン結晶の損傷を修復し、注入されたドーパントを活性化させるために熱処理が行われる。ウェハを高温で加熱することで、イオン注入によって乱れた結晶構造が回復し、ドーパントも電気的に活性な位置へと移動する。デバイスの微細化が進む現代においては、熱処理中のドーパントの動きがトランジスタの性能や信頼性に大きな影響を与えるため、加熱過程でのドーパントの熱拡散を高精度に制御する必要がある。これに対応した熱処理の手法として、温度と時間とを精密に制御できるRTA(急速熱処理)がもちいられる。レーザ照射による熱処理シミュレーションから、結晶粒成長シミュレーション、分子動力学法をもちいた原子レベルの温度変化とマルチスケールで解析を行うことで、材料内部の微細構造の形成過程を解析できる。シミュレーションを活用することにより、熱処理プロセスの最適化や材料状態の評価が可能となる。

第5図 洗浄・乾燥工程のシミュレーション事例

半導体製造プロセスにおけるシミュレーション技術の重要性と、当社が取り組む各種シミュレーション技術について紹介した。プロセスの微細化・高集積化に伴い、製造工程で発生する複雑な物理・化学現象を正確に捉えるためには、従来以上に高度なシミュレーション技術が不可欠である。

当社では、マルチフィジックス解析を積極的に活用し、プロセス最適化や不良低減に向けたソリューションの高度化を進めている。これにより、お客様の製品品質の向上に貢献できるものと考えている。