コベルコ科研・技術ノート

こべるにくす

Vol.33

No.61

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- コンデンサバンクをもちいた大電流・高電圧試験技術

Technical

Report

E

コンデンサバンクをもちいた

大電流・高電圧試験技術

経済産業省が策定した「2050年カーボンニュートラルにともなうグリーン成長戦略」において、太陽光や風力発電などによる再生可能エネルギー利用の推進と2次電池の活用が明記され、蓄電池産業を成長産業と位置付ける方針が示された。特に車両電動化に向けた技術革新は世界規模で進んでおり、車両用電池だけでなく、周辺機器の開発スピードも加速している。

成長産業に位置付けられている電気自動車(Electric Vehicle:EV)は、長期的には市場の拡大が予測されているが、足元は各国のEV戦略の見直しの影響を受けて鈍化の兆しが見られる。政治、経済、技術的要素など、鈍化理由はさまざまであるが、充電インフラの普及停滞による「充電の不安」も理由の一つとなっている。

この充電の不安に対し、国内では経済産業省が「充電インフラ整備促進に向けた指針」を策定し、2030年までに公共用急速充電器3万台を含む、合計30万口の充電器設置を目標に掲げた。また、自動車メーカーは、従来の400Vから800V対応の次世代EVの開発に本格的に取り組んでおり、急速充電性能の大幅向上を目指している。他方、高電圧化を進めるにあたっては、使用される電装機器・部品類の安全性能にも十分配慮しなければならない。このような背景から、さまざまな電流・電圧条件下での機器・部品評価に対する要望が高まっている。

本稿では、次世代EV への搭載を目指しているパワーエレクトロニクス機器の過電流耐量や電流遮断性能などが評価可能な大電流・高電圧試験装置を開発したので紹介する(特許出願中)。

E-1 大電流・高電圧試験装置

1.1 大電流・高電圧試験装置の必要性

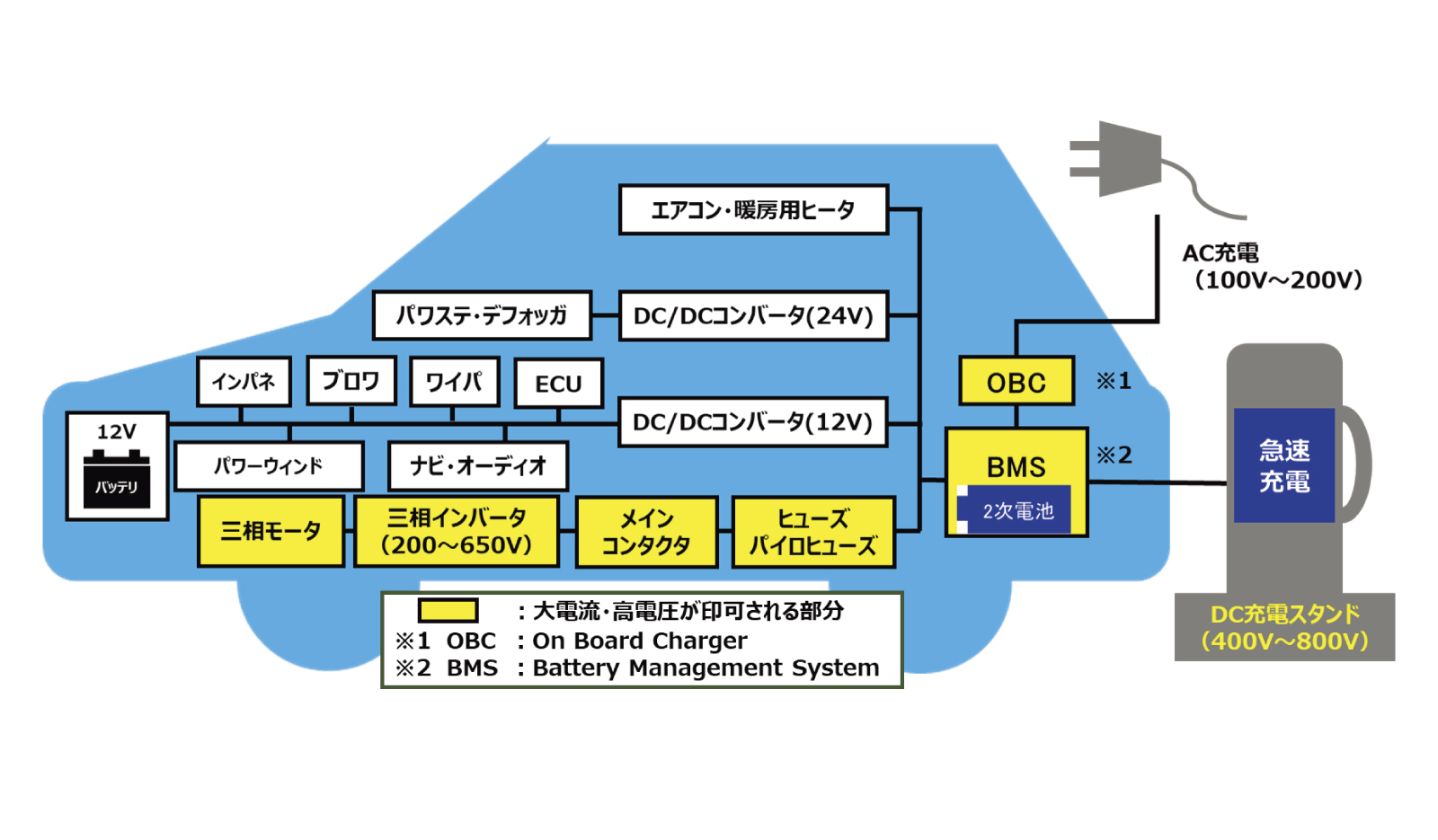

EVに搭載されるさまざまな電装部品を第1図に示す。EVに搭載された大容量の電池が事故などで短絡し、瞬時に10000A以上の電流が2次側へ流れた場合、車両火災などの二次災害に繋がるリスクがある。そのため、保護回路や当該事象発生と同時に電路を遮断する安全機構などの設計開発が重要となっている。

電路を瞬時に遮断する構成として、EVではコンタクタ(リレー)の制御に加えて、ヒューズやパイロヒューズといった電流遮断デバイスの併用による協調保護が一般的である。しかし、EVに搭載される電池は直流であるため、電流がゼロになる瞬間が無く、接点開閉時に発生するアークを消滅させられないといった問題から、電流を高速で遮断することが難しい。

そのため、開発中の遮断デバイスが有効に機能するか、あるいは遮断デバイスが機能するまでの間、コンタクタが持ちこたえられるかなどを試験的に検証する必要があり、これらの評価が行える大電流・高電圧試験装置が必要となる。

試験装置の性能としては、安定して大電流を発生できる電源容量や大電流に耐えうる高速スイッチングが必要となる。また、装置側の影響で突入電流波形が乱れないような工夫(逆起電力の対策)も必要である。さらには、800Vの評価をするためには、800V以上の電圧を付加できる能力が必要となる。

1.2 主流となる試験装置(短絡発電機方式とコンデンサバンク方式の違い)

直流の大電流・高電圧試験装置は、短絡発電機方式とコンデンサバンク方式に大別される。

短絡発電機方式は、送電系の交流をもちいて発電機を回転させてエネルギーを蓄え、短絡させることでそのエネルギーを一気に出力する手法である。大電力の出力が可能であるが、直流試験で使用する場合は整流器が必要となるため、リップルが残り、なめらかな電流波形とはならない。また、発電機を要するため、設備も大きくなる。そのため、電流源から試験対象デバイス(試験体)までの配線距離が長く、インダクタンスが実際のEVより大きくなるため、急峻な電流の立上りを得難い。

第1図 EVに搭載される様々な電装部品

一方、コンデンサバンク方式は、直流でコンデンサに蓄えた電荷を短絡させることで一気にエネルギーを出力する手法である。短絡発電機方式に比べると出力電力は小さいが、リップルが無いなめらかな電流波形が得られ、装置サイズもコンパクトにすることができる。EVへの搭載を想定したデバイスの評価向けであることを踏まえ、実車と同様の直流であり、同レベルの配線抵抗での構成が可能なことから、当社ではコンデンサバンク方式の大電流・高電圧試験装置の開発を行った。

E-2 コンデンサバンクの開発

2.1 コンデンサバンク方式詳細

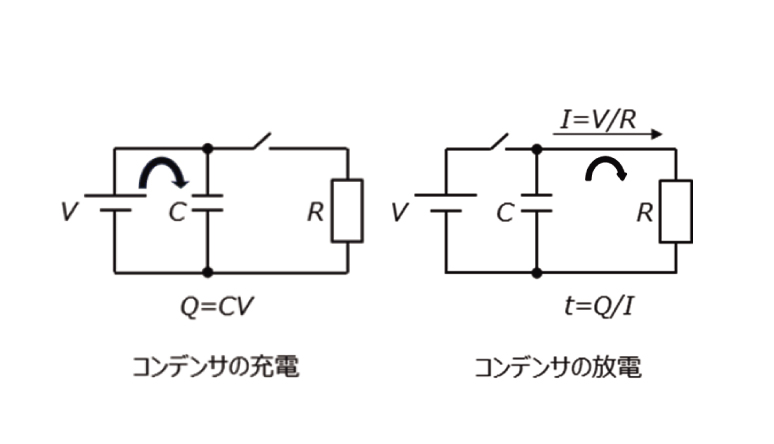

コンデンサバンク方式の原理を第2図で説明する。コンデンサバンクに蓄える電荷は、静電容量Cと充電電圧Vの積でQ=CVと表される。この電荷を放出する際に流れる電流Iは試験系の抵抗値Rによって決まり、I=V/Rで表される。また通電時間はt=Q/Iで表される。充電電圧Vと抵抗値Rを操作し、電流Iと通電時間tを最適化する。

2.2 任意の電力条件(電流・電圧)への対応

大電流・高電圧試験において要求される試験条件は、想定される事象やEVの性能上限によってさまざまである。例えば、事故を想定した短絡試験では10000A以上の大電流が必要となり、400V級EVへの搭載部品の試験には400V、800V級では800Vの高電圧が必要となる。

これらの要求に柔軟に対応するため、複数個のコンデンサからなるコンデンサモジュールを構成し、大電流試験ではコンデンサを並列接続にして蓄積電荷量を上げる、高電圧試験では直列接続にして出力電圧を上げるといった、試験条件に応じてカスタマイズ可能な装置を構築した。

第2図 コンデンサバンク方式の原理

2.3 高速電流投入スイッチ

EVに搭載された電池が事故などによって短絡した場合、電池を含む電気回路に瞬間的に10000A以上の大電流が流れる可能性がある。この瞬間的な通電状態を再現するには、ミリ秒オーダーで制御可能な高速スイッチが必要である。

電流投入スイッチには、電磁コンタクタと半導体スイッチとがあるが、当社では次の理由により半導体スイッチを採用した。応答速度では、電磁コンタクタは電路の開閉に際して機械的な運動がともなうため、閉指令や開指令に対して必ず遅れが生じるが、半導体スイッチはミリ秒オーダーでの制御が可能であるため、高い時間精度での試験が可能である。測定精度では、電磁コンタクタは接点が閉じる際にバウンスと呼ばれる短時間に開閉を繰り返す現象があり、電流立ち上がり時の測定精度に課題があるが、半導体スイッチは電路の開閉に際して機械的な運動をともなわないため、こういった問題は生じない。

次に、半導体スイッチに求められる12000A以上の電流容量と1000Vを超える耐圧の点から、金属酸化物半導体電界効果トランジスタ(Metal Oxide Semiconductor Field Effect Transistor:MOSFET)と絶縁ゲート型バイポーラ・トランジスタ(Insulated Gate Bipolar Transistor:IGBT)とで性能を比較した。高速性はMOSFETの方が優れているが、電流容量の面でIGBTに優位性があると判断し、大容量のIGBTモジュールを複数台使用することで定格21000Aの半導体スイッチを構成した。またIGBTモジュールの冷却方法を水冷とすることにより、半導体スイッチ全体をコンパクトに構成し、寄生インダクタンスの低減も図った。

2.4 逆起電力の低減

IGBTをもちいた高速スイッチで大電流を遮断する場合、大きな逆起電力が発生し、その影響で試験体や試験回路が破壊される可能性がある。

電流を遮断する際に発生する逆起電力は次式で表される。

VR=-L×dI/dt

VR :逆起電力(V)

L :インダクタンス(H)

dI/dt :電流の変化率(A/s)

大電流試験では大きな電流を素早く遮断するため、必然的にdI/dtが大きくなる。そのため、試験系に存在するわずかな寄生インダクタンスによっても大きな逆起電力が発生し、試験体や試験回路全体に悪影響を及ぼす。逆起電力を抑制するためには、試験系のインダクタンスをできるだけ小さくすることが重要であるが、それに加えて電流遮断特性を過度に急峻なものにしないような回路的な工夫も必要になる。そこで、回路シミュレータを使用して半導体スイッチをモデル化し、逆起電力抑制回路(スナバ回路)の最適化を図り試験回路に組み込んだ。

2.5 大電流の計測技術の対応

先に述べたように、大電流・高電圧試験においては、電流投入、遮断ともにミリ秒オーダーで行われ、その際の電流値は10000Aを超える。このような立ち上がり/立ち下がりの早い大電流を正確に計測するのは、容易ではない。

一般に広く使われる電流計測方式には、ホール素子方式、ロゴスキーコイル方式、シャント抵抗方式などがある。これらのうち、ホール素子方式は電路から絶縁された状態で電流計測ができるという利点があるが、立ち上がりの速い電流に対する応答性は良くない。ロゴスキーコイル方式は測定できるのが交流電流のみであり、直流電流には適用できない。シャント抵抗方式は測定原理がシンプルで、価格も安いことから、電流センサとして広くもちいられているが、自己インダクタンスがわずかに存在するため、大電流・高電圧試験のような高速電流を計測すると、電流波形に不整が生じる。

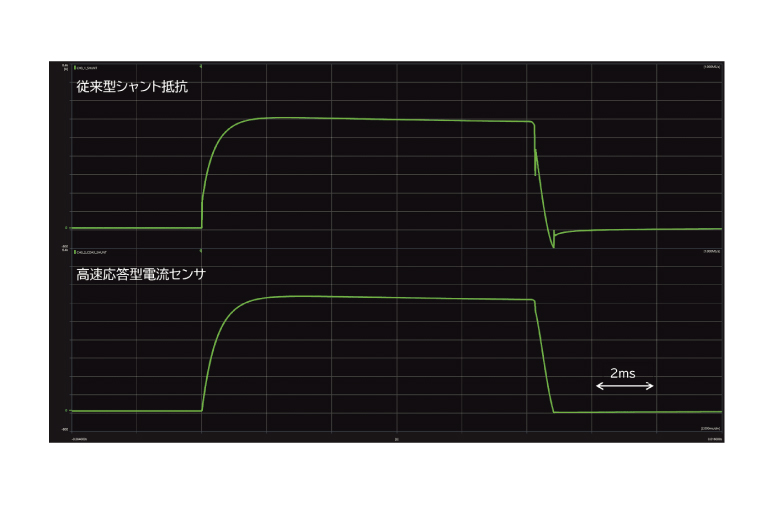

そこで当社では、自己インダクタンスが極めて小さい電流センサ(高速応答型電流センサ)を採用した。第3図に従来型シャント抵抗と高速応答型電流センサの同一回路で計測した電流波形の比較を示す。従来型シャント抵抗器は電流の立ち下がり部分において不整が見られるが、高速応答型電流センサにはそういった不整が見られず、綺麗な電流波形が捉えられている。

2.6 試験装置のコンパクト化

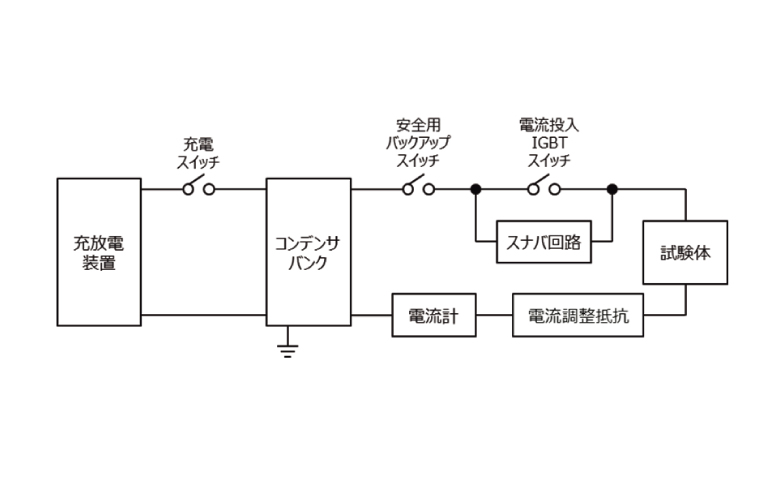

開発したコンデンサバンク方式試験装置の回路図を第4図に示す。測定装置の連結経路は、インダクタンスが実車EVと大きく乖離しないように検討し、耐電流・耐電圧を加味してコンパクトにした。回路は、コンデンサバンク本体の他、コンデンサバンクを充電するためのDC充放電装置、安全確保のためにバックアップスイッチ、電源投入スイッチ(IGBT)、逆起電力対策としてのスナバ回路、高速応答型電流センサを使用した電流計で構成した。

第3図 従来型シャント抵抗と高速応答型電流センサの電流波形

第4図 コンデンサバンク方式試験装置の回路図

E-3 試験実施例

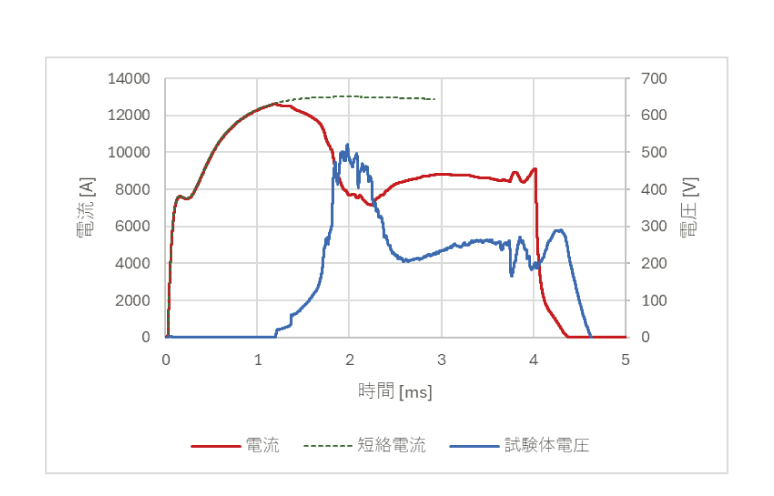

試験実施例として120A定格のコンタクタに12000A×800Vを印加した短絡試験結果を示す。高速度カメラをもちいてコンタクタの破裂・発火事象も並行して観察・可視化したものである。

第5図は短絡試験中の電流電圧波形であり、破線で示したものは、試験体の代わりにダミー抵抗を使用し事前に取得した短絡電流波形である。試験体が破損しなければ、短絡電流の波形となるが、120A定格のコンタクタにおいては、通電開始後、1.2ms辺りから大電流による電磁反発により、コンタクタ接点が離れ始めて抵抗値が上昇し、試験体電圧の急上昇と電流の減少が認められた。その後、コンタクタ接点が電磁反発によりさらに開くことで接点間にアークが生じ、そのエネルギーによりコンタクタが破裂・発火している。

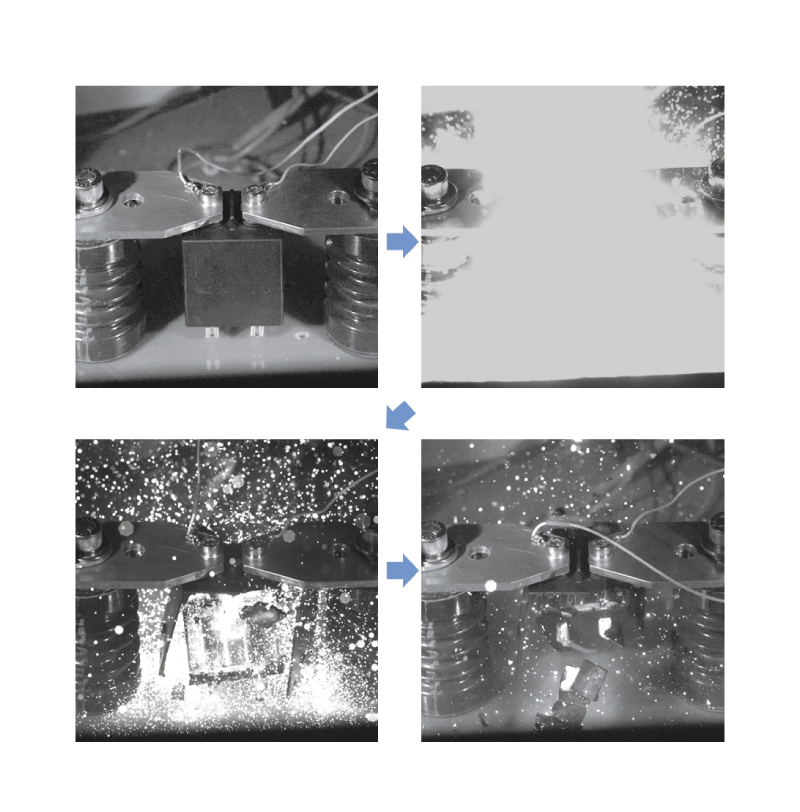

第6図にコンタクタが破裂するまでの様子を高速度カメラで観察した像を示す。電流電圧波形と高速度カメラ画像を併用し解析することにより、短絡発生時にどのタイミングで、どの箇所から、どのように壊れるかをより高精度に評価することが可能である。

このようにコンデンサバンク方式の試験装置は、実機を模擬した試験系で評価することができるため、種々の電装部品の短絡試験や遮断試験に適用でき、これまで実測できなかった電磁力や熱的影響の検証が可能となる。

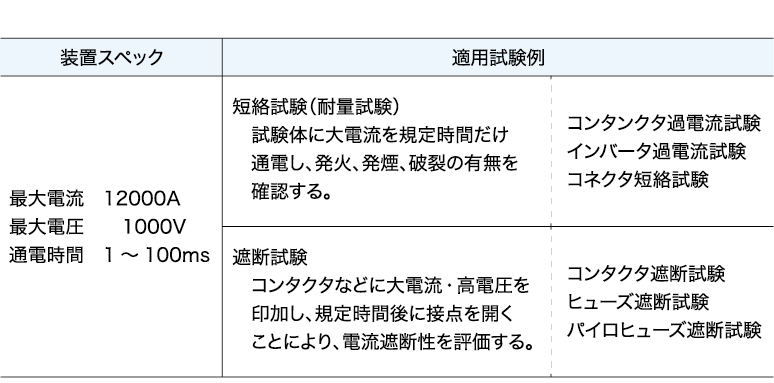

第1表に当社のコンデンサバンク方式試験装置のスペックと試験実施例を示した。

第1表 コンデンサバンク方式試験装置をもちいた試験実施例

第5図 短絡試験の電流電圧波形

第6図

短絡試験時にコンタクタが破裂する様子

(高速度カメラにより撮影)

次世代EVへの搭載を目指しているパワーエレクトロニクス機器の過電流耐量や電流遮断性能などが評価可能な、コンデンサバンク方式の直流大電力の試験装置を紹介した。直流大電力をもちいたデバイスの信頼性・性能評価技術は、カーボンニュートラルを実現するためのデバイス開発に不可欠な基礎技術である。

当社が開発した試験装置と試験技術は、EVに限らず、他の直流を使用する産業機器にも応用することが可能である。また、コンデンサバンク方式は、コンデンサの増強で大電流化が可能なため、幅広い試験条件にもフレキシブルに対応できる。お客様の種々のニーズにお応えできるよう今後も開発を進めていきたい。