コベルコ科研・技術ノート

こべるにくす

Vol.32

No.58

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- ナノ・マイクロプロービング法をもちいた液系電池・全固体電池の評価技術

Technical

Report

F

ナノ・マイクロプロービング法をもちいた

液系電池・全固体電池の評価技術

車両電動化ニーズの高まりにより、車載用二次電 池では高容量化による航続距離増大、急速充電による充電時間の短時間化といった課題への対応が急務になっており、液系リチウムイオン電池の改良や、 電解質を固体化した全固体電池の開発が活発となっている。これら開発された電池が狙い通り機能しているかを確認するため、充放電特性や交流インピーダンスなどの電気化学的な手法によるセル評価 のほか、解体した後に電子顕微鏡観察に代表される物理解析、化学分析などがもちいられている。

二次電池の電極は活物質、導電助剤、バインダー、 電解質と、複数の素材を混合し作製される。そのため、たとえば活物質粒子一つの反応性や、活物質- 導電助剤の界面形成状態など、電池特性はナノ・ミクロ領域の現象が複雑に重なり合って発現し、そのメカニズムの解明には難しさがともなう。当社では、これらのメカニズム解明に寄与するため、前述の評価手法をさらに拡充するナノ・マイクロプロービング法をもちいた評価技術を提案している。本稿ではその一例を紹介する。

F-1 SSRMによる電極内の電子伝導性解析

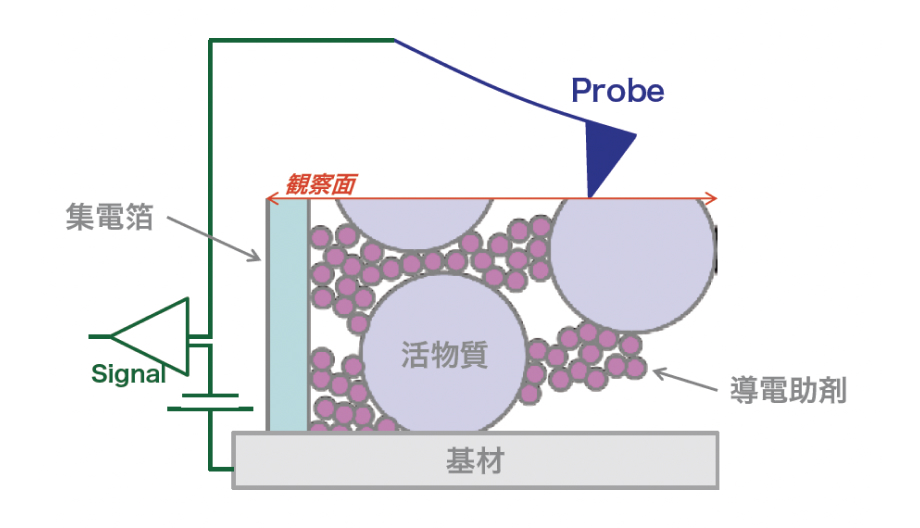

はじめに、走査型プローブ顕微鏡法(Scanning Probe Microscopy; SPM)の1つである走査型拡がり抵抗顕微鏡法 (Scanning Spreading Resistance Microscopy; SSRM)をもちい、液系リチウムイオン電池(Lithium Ion Battery; LIB)の 正極電極合材を評価した事例を紹介する。SPMはナノメートル オーダーに先鋭化されたプローブで試料表面に触れ、その触圧を制御しながら走査することによりμm ~ nm 領域の表面形態や物性分布を可視化する顕微鏡法である1)。SSRMは主としてプロー ブ直下の電気抵抗の評価をする手法であるが、LIB 電極のように 複雑な混合物を評価する際は、その内部の部材間の接触抵抗に起因する抵抗値が検出されることがある。この現象を応用してLIB電極中の電子伝導性に着目して解析した。

評価事例1)電極設計による電子伝導性への影響

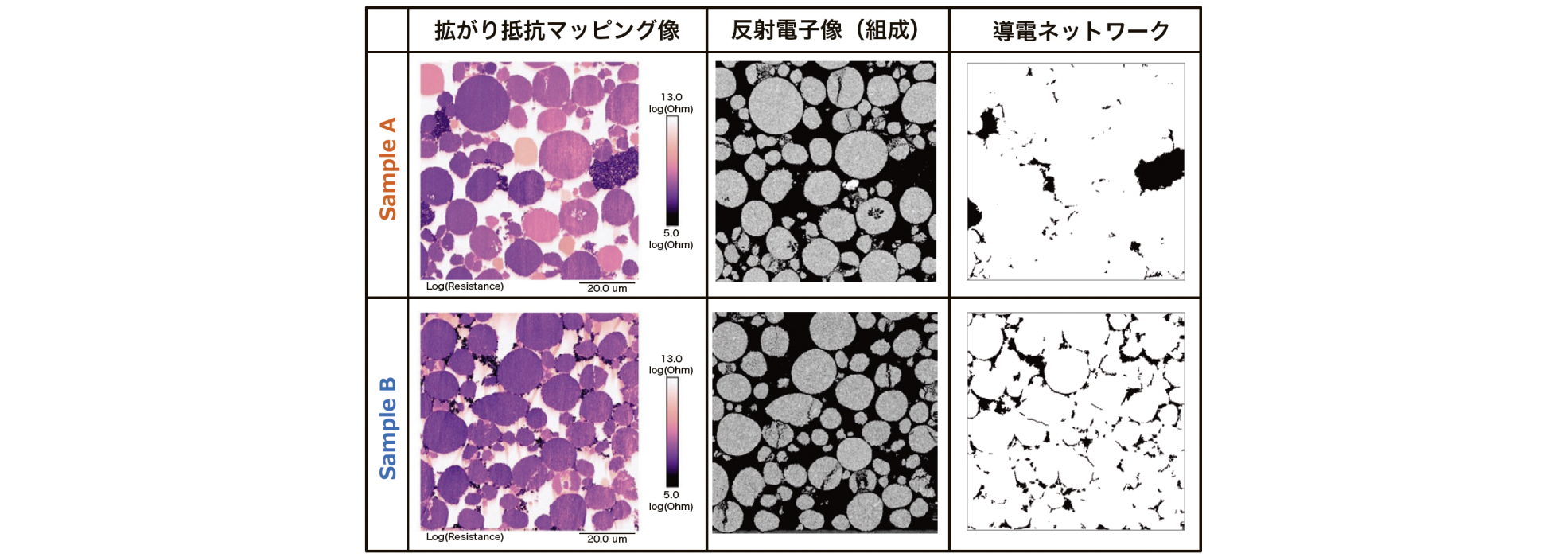

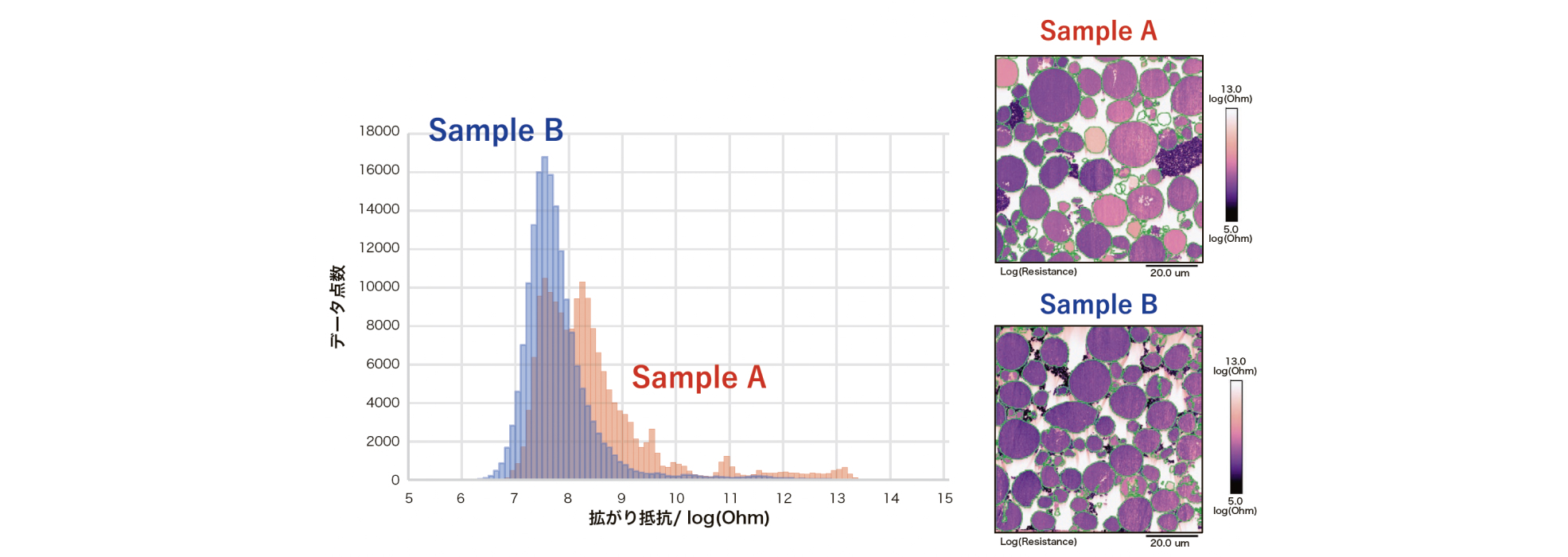

正極活物質にはニッケルコバルトアルミニウム酸リチウム (LiNi0.8Co0.15Al0.05O2; NCA)、導電助剤にアセチレンブラック、バ インダーにポリフッ化ビリニデン(Poly Vinylidene Fluoride; PVDF)をもちい、Al 製集電体に塗工して電極シートを作製した。 このときバインダーは性能の異なる2 種類をもちい、その他の製法 をほぼ同様として2 種類の電極合材を作製した。電極はイオン ビームをもちいて断面加工し、第1図のレイアウトでSSRMによる拡がり抵抗マッピング像を取得した。拡がり抵抗マッピング像と、 後述する導電ネットワーク解析結果を第2 図に示す。粒状に見られる領域が活物質と考えられるが、Sample Bではほぼ均一の抵抗値がえられていることに対し、Sample Aでは抵抗値がばらついている様子が見られる。当社ではより詳細な調査を実現するため に、走査型電子顕微鏡(Scanning Electron Microscope; SEM)の反射電子像から特定の領域を抽出し、その領域のみの物性値を抽出する解析を実現している。第3 図に活物質の領域から抽出した抵抗値のヒストグラムを示す。Sample BではNCA由来の抵抗値と推察される107 ~ 108Ωのデータ点数が大半であるこ とに対し、Sample Aでは108Ω以上の高抵抗側にデータ点が見 られる。これらのメカニズムを推察するため、SSRMの電気特性情報と反射電子像の組成情報を照らし合わせて導電助剤の分布を可視化した結果を第2 図に示す。Sample Bでは導電助剤が微細に分散していることに対し、Sample Aでは導電助剤がところどころに凝集している様子が見られた。すなわち、電極合材中に微細に導電ネットワークが形成されたSample Bでは大半の活物質に良好な電気接点を確保したことに対し、不均一な導電ネットワーク が形成されたSample Aでは複数の活物質への電気接点が不足しているものと考えられる。

第1図 液LIB電極のSSRM測定時のレイアウト概要図

第2図

SSRMにより取得した拡がり抵抗マッピング像、

および同一視野の反射電子像、導電ネットワーク抽出結果

第3図

活物質領域における拡がり抵抗ヒストグラム

左:拡がり抵抗ヒストグラム、右:活物質抽出領域(緑枠部)

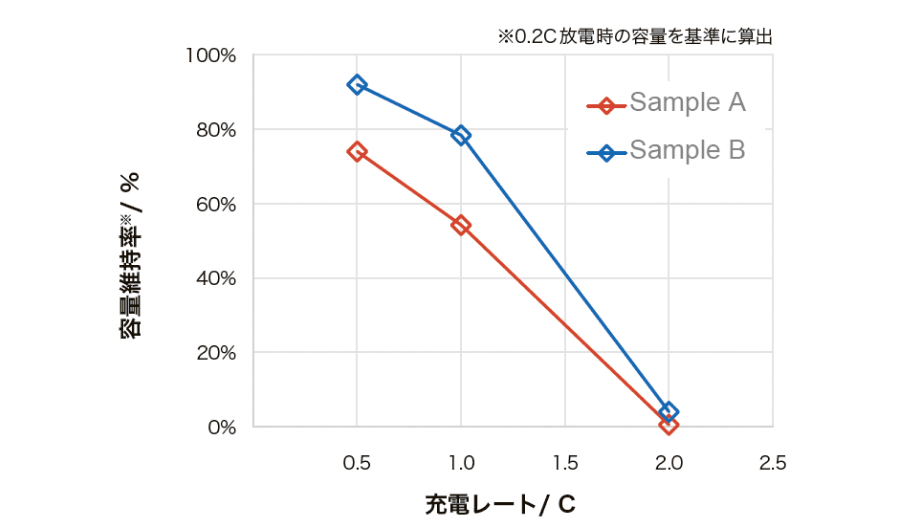

また、これらの電極をもちいて電池セルを作製して充電レート特性を評価した結果を第4 図に示す。0.5C, 1.0CではSample 間の容量維持率に差が見られており、導電ネットワークの分散状態の差が影響していることが示唆される。また2.0Cではいずれの Sampleも容量維持率が顕著に低下し、Sample 間の差が小さい ことから電子伝導性が主要因ではなく、電極中の空隙率、電解液量といったイオン伝導性の影響が大きいと推察される

第4図 充電レート特性の評価結果

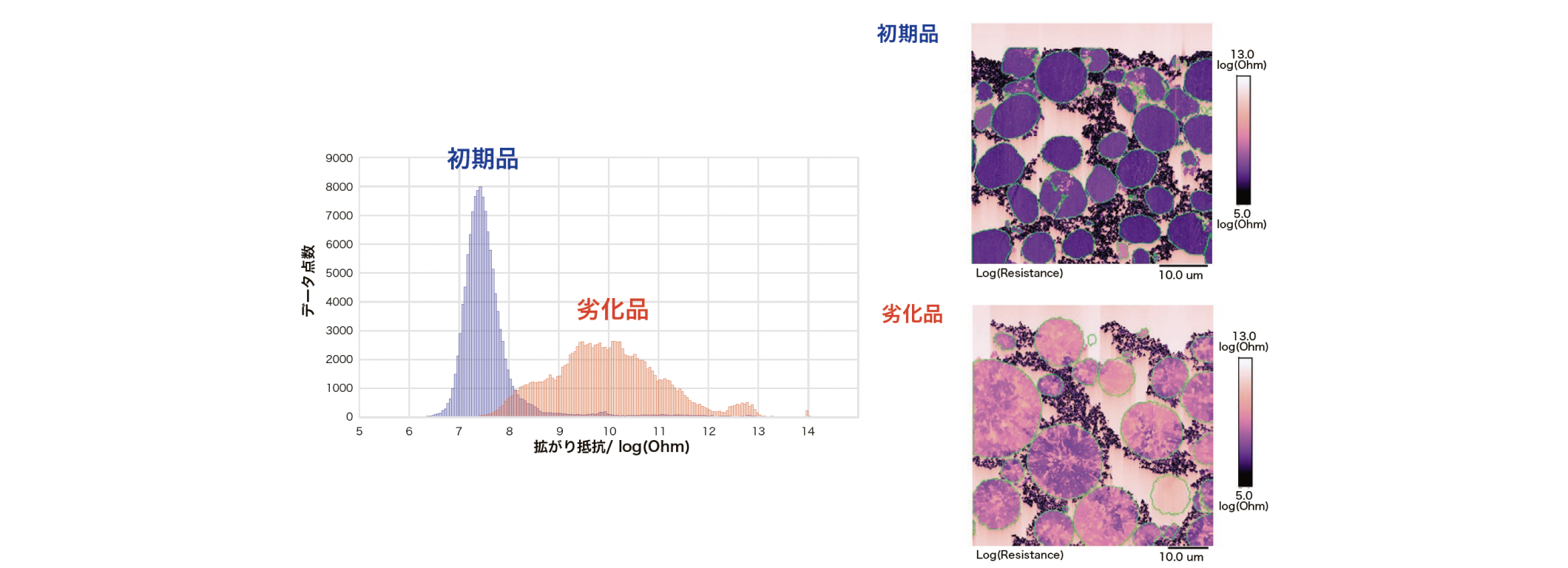

評価事例2)サイクル劣化による電子伝導性への影響

同様のNCA 正極シートをもちい、負極活物質にグラファイトをもちいた塗工シートを対極とし、電解液に1M LiPF6/EC:DEC= 1:1 vol.、セパレータにポリオレフィン製セパレータをもちいて電池セルを作製し、400cycleの劣化試験前後の電極を比較した。観察結果および拡がり抵抗ヒストグラムを第5 図に示す。劣化品の 拡がり抵抗マッピング像からは活物質二次粒子内部にまだら模様が生じている様子が見られ、拡がり抵抗ヒストグラムからも顕著に高抵抗化している様子が見られている。これらの電極をSEMにて 観察したところ(第6 図)、一次粒子間にわずかな隙間が生じてい ることがわかった。すなわち、充放電にともなう膨張収縮によって 一次粒子間に隙間が生じ、その接触抵抗が高抵抗化の要因であ ると示唆される。

第5図

劣化試験前後の活物質領域における拡がり抵抗ヒストグラム

左:拡がり抵抗ヒストグラム、右:拡がり抵抗マッピング像および抽出領域(緑枠部)

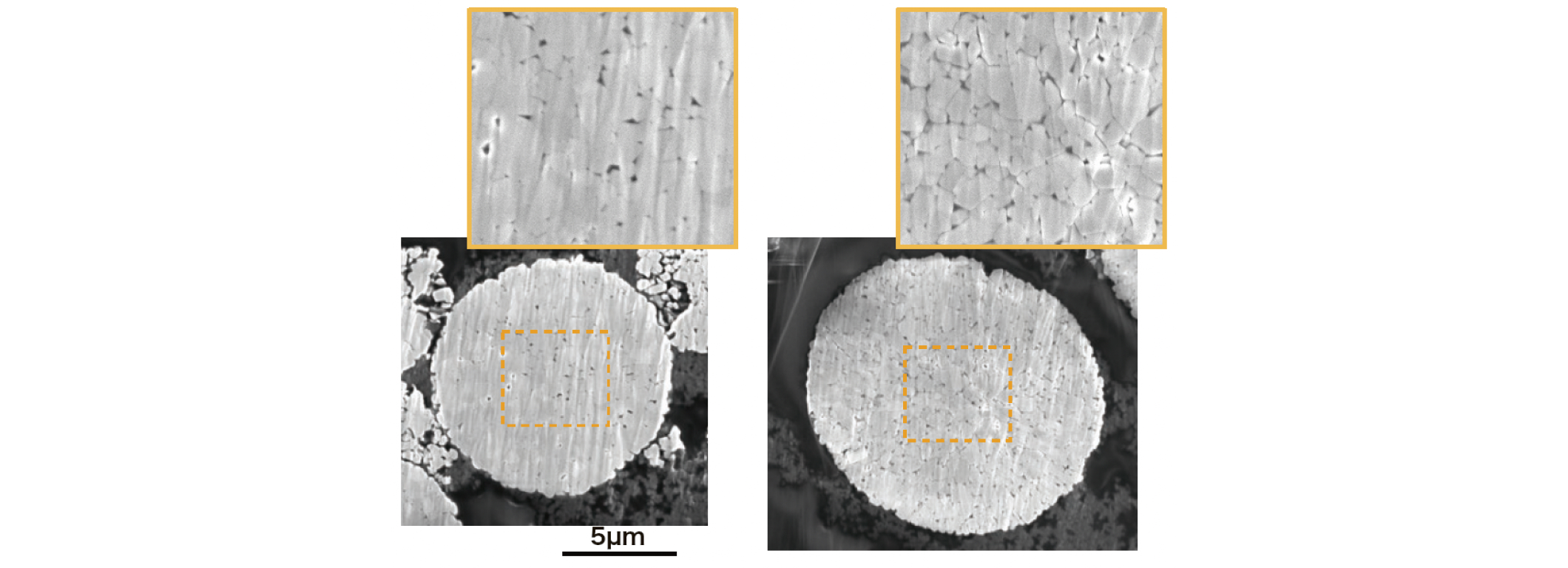

第6図

活物質 二次粒子のSEM観察結果

左:初期品、右:劣化品

F-2 SPMをもちいた微小単粒子の充放電特性評価

電池特性の劣化メカニズムを調査するため、ハーフセルを作製し評価することにより、劣化要因がどちらの電極にあるかを判別できる2)。またさらに活物質1つを抽出して評価する単粒子測定によって、電極合材の構造と切り離した特性を評価できる3)。既存の単粒子測定手法では、粒子の視認および通電プローブのアプローチに光学顕微鏡をもちいていることから、その分解能が課題となっている。電池高容量化に向けた緻密化や全固体電池における膨張収縮によるダメージを踏まえ、近年では数μmオーダーといった微細な粒子をもちいることが増えてきている。このような背景から、より高分解能な単粒子測定手法が望まれている。

SPMは、固体のプローブをもちいた通電評価に加え、プローブの圧力を一定にして表面形状を高分解能観察する原子間力顕微鏡法(Atomic Force Microscopy; AFM)と呼ばれる機能を有している。そのため、SPMは高分解能観察とプローブ通電を両立できる評価手法であることから単粒子測定に応用できると考えられるが、従来手法では微小電流を安定して制御することが困難であった。当社では、接触圧力の制御やプローブの通電安定性を改良することにより、単粒子測定を実現している。

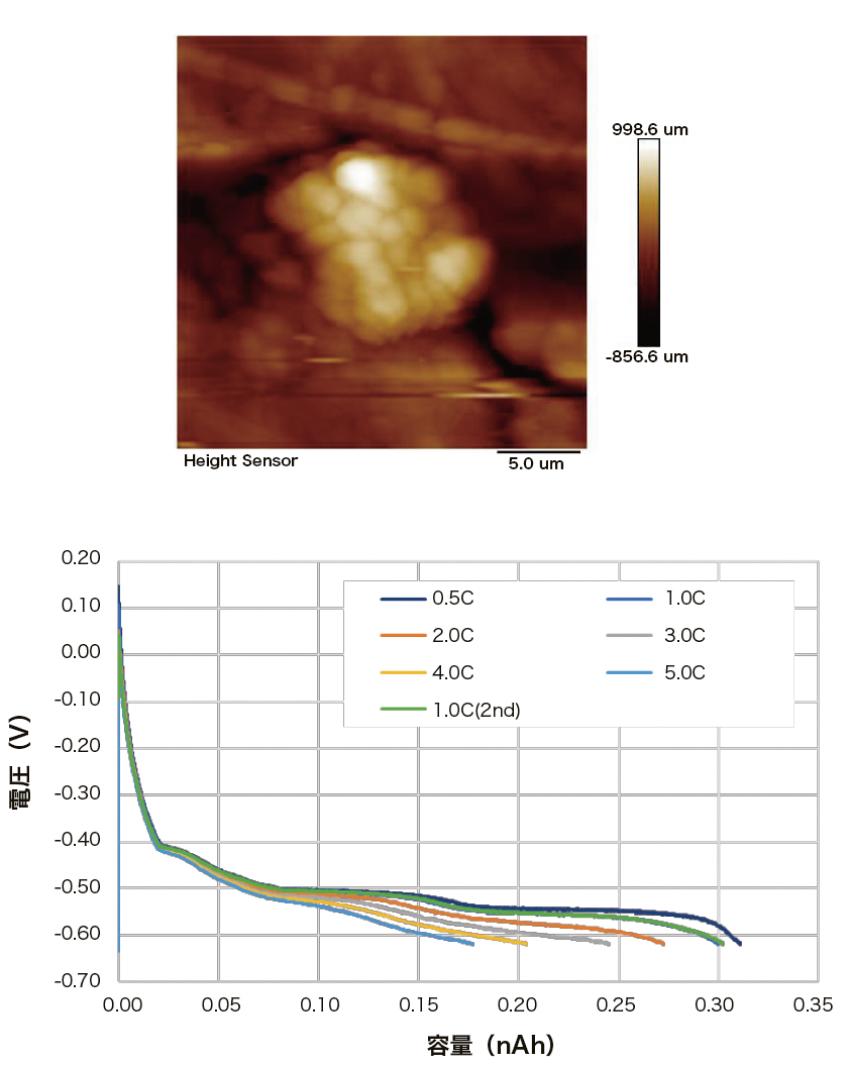

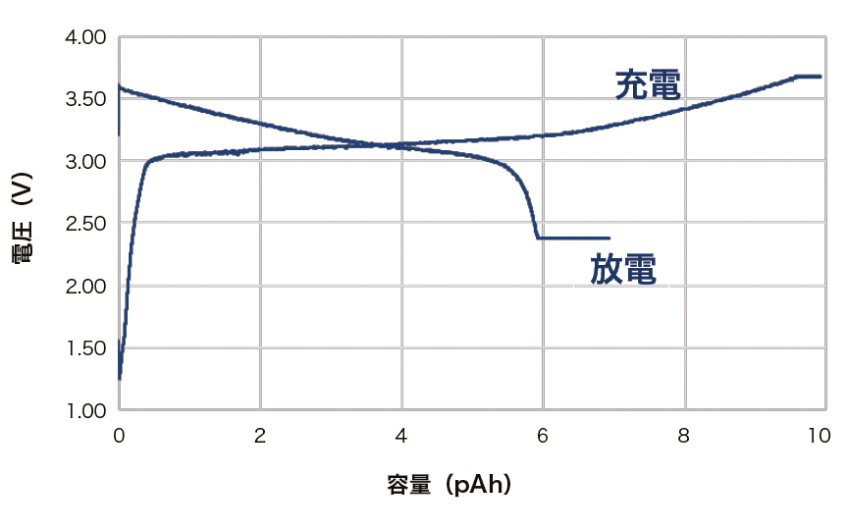

評価事例3)活物質単粒子の充放電特性評価

評価対象にグラファイトをもちい、導電性プローブをもちいて AFMにより表面形状を観察した結果、および同プローブを観察した粒子に接触させて放電レート特性を評価した結果を第7 図に示す。理想的な放電曲線およびレート特性が見られ、良い再現性も見られている。また同様にニッケルコバルトマンガン酸リチウム (LiNi0.6Co0.2Mn0.2O2; NCM)を対象として充放電特性を評価し た結果を第8 図に示す。数μmの微小粒子、および数pAという微小電流であっても特性評価が可能であった。

第7図

グラファイト負極活物質の単粒子 充放電特性評価結果

上:単粒子のAFM像(凹凸像)、

下:単粒子の放電レート特性

第8図

NMC正極活物質の単粒子 充放電試験結果

約φ4.5μmの活物質、6pA(約0.2C)での評価結果

F-3 マニピュレータ+SEM複合装置をもちいたリチウム析出のin-situ観察

LIBに生じるトラブルとして、充放電の最中に電極上に針状の金属リチウムが析出してしまい、対極と接することにより短絡してしまうことが挙げられる。そのため、金属リチウム析出の挙動を可視化し、その抑制のための対策が必要とされているが、現象が正極-電解質-負極といった閉じられた系の中で発生することや、スポット的に発生することが観察の難しさとなっている。当社では、これまで金属リチウム析出を観察する手段としてオペランドX 線CT4)やセル断面のin-situ SEM5)の低倍像をもちいて観察しているが、 全固体電池では固体電解質(Solid Electrolyte; SE)の破壊挙動も密接に関わっていると考えられ、より高分解能な可視化技術が望まれている。

これらの問題を解決するため、SEMにプローブ操作を行えるマ イクロマニピュレータを組み込み、局所的に電圧印加することによって観察領域にリチウム析出させ、析出形態や破壊挙動を詳細調査できる装置を開発した6)。

評価事例4)リチウム析出・SE 破壊挙動のin-situ SEM 観察

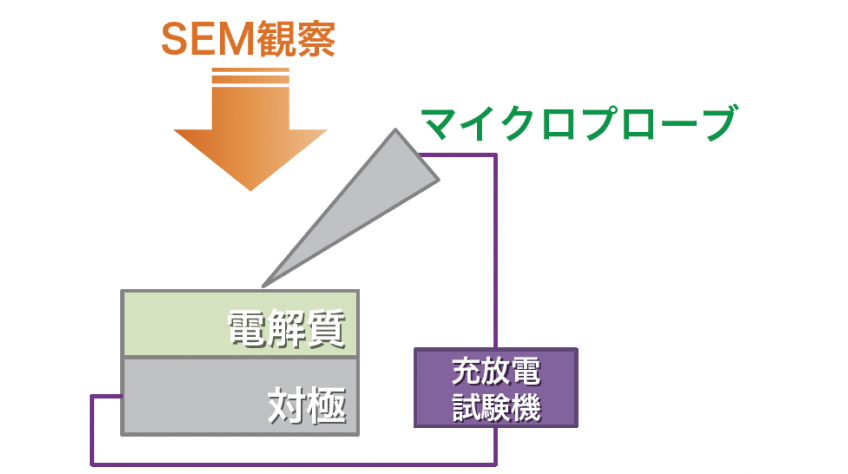

リチウム析出挙動観察のために採用した実験レイアウトを第9 図に示す。SEには硫化物系のLi6PS5Clをもちいて冷間等方圧加圧(Cold Isostatic Pressing; CIP)により高密度化し、さらに対極として金属リチウム箔を圧着してその場観察用の試料とした。大気非暴露のままSE 露出面を観察面としてSEMに導入し、任意の位置にタングステン製プローブで触れ、プローブ- SE - 対極間に負方向の電圧掃引することによってプローブ直下に金属リチウムを析出させ、その様子をSEMよってin-situ 観察した。観察は試料の温度を制御して行い、室温(RT)と80℃の2 種で比較した。

第9図

電解質上へのリチウム析出のin-situ観察時の

実験レイアウト

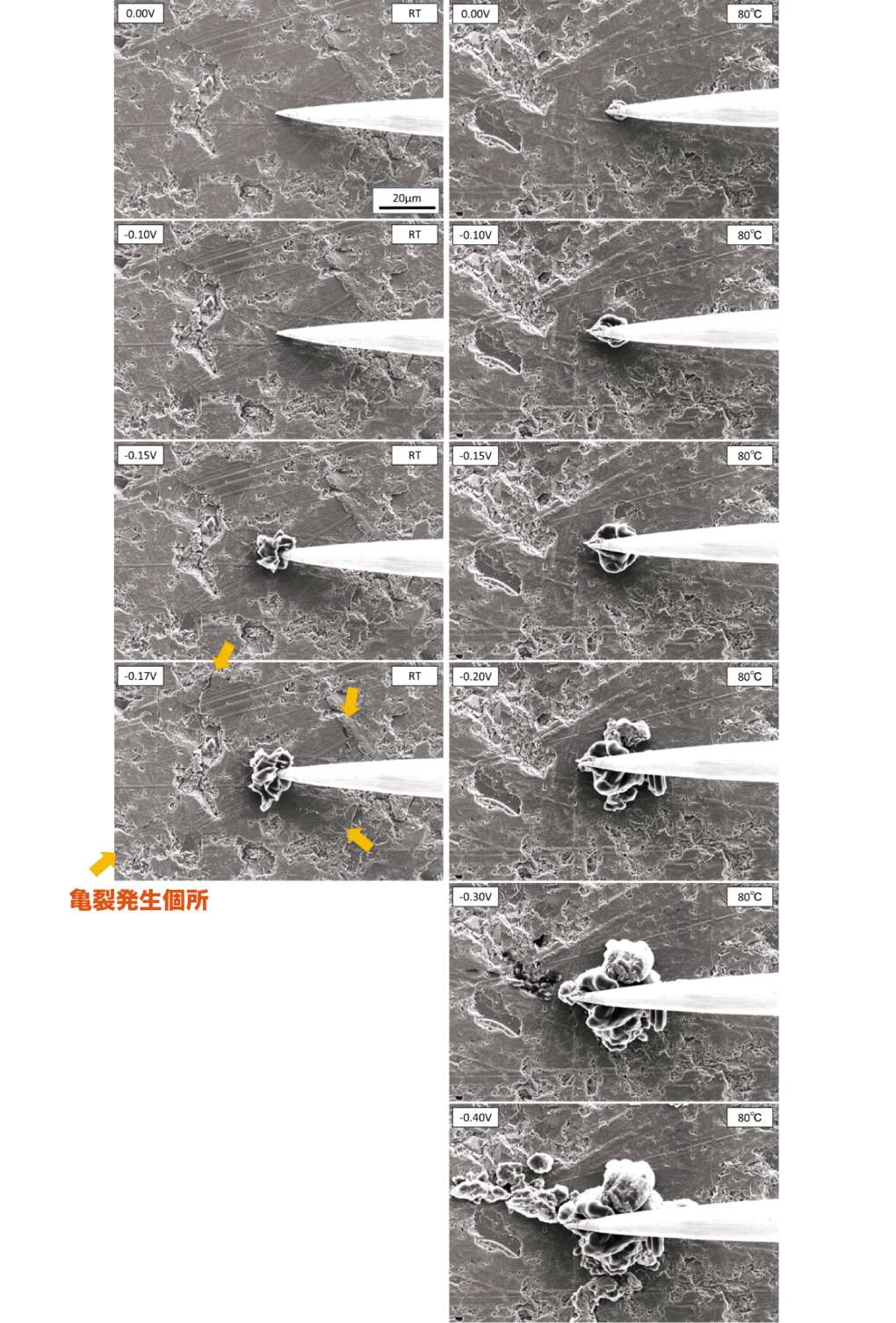

第10図 リチウム析出のin-situ SEM観察結果

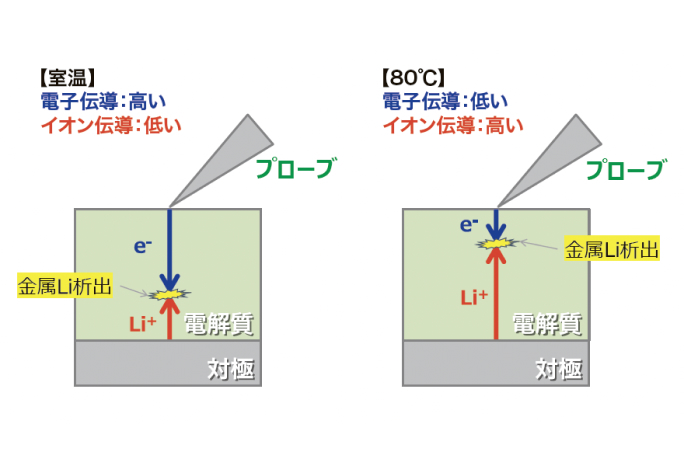

第11図

リチウム析出深さの異なりと物性値変化の繋がりを

考察した概念図

RTおよび80℃での電圧掃引時のin-situ SEM 観察結果を第 10 図に示す。RTでは-0.13V 付近よりプローブ直下での金属リチウムの析出が見られ、-0.17V 付近でSEに亀裂が生じて内部からの析出が見られ、同時に生じた電流値の急増により設定した上限 電流(0.2mA)に達し停止した。80℃では-0.05V 付近よりプローブ直下での金属Li 析出が見られ、-0.18V 付近より析出が周囲の領域に拡大、電流値30μA 以下のまま設定した上限電圧(-0.5V)に達し停止した。昇温により明確な析出開始電圧の低下が見られ、またRTでは亀裂進展し深部からの析出が急増した一方で、 80℃では表面近傍の欠陥より析出しているものと予想される。

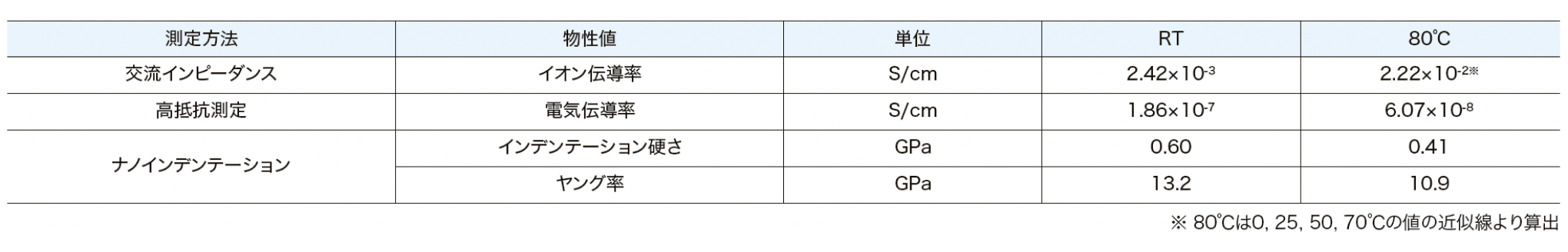

SEの特性を評価した結果を第1 表に示す。機械特性にも差があったが、電気伝導率およびイオン伝導率に顕著な差があった。 第11 図に示す通り、低温であるほど電子伝導性が高く、より深部に電子が到達することによって深部からの析出が増加しているものと考えられる7)。

第1表 実験にもちいた電解質の各種物性値の評価結果

本稿では、SPMやマイクロマニピュレータといった微小プローブをもちい、リチウムイオン電池の極微小部の特性評価(導電性、充放電特性)や、狙った箇所に反応を生じさせる評価技術を紹介した。これら局所情報の積み重ねによってより深く電池特性発現のメカニズムを推察していくことができると考える。今後も電池の評価技術・可視化技術のさらなる高度化に努めていきたい。

参考文献

- *1) 常石英雅:こべるにくす, No.50 (2020), p.13-16.

- *2) 坪田隆之ほか:神戸製鋼技報, Vol.65 (2015), No.2, p92-97.

- *3) 林良樹ほか:こべるにくす, No.51 (2020), p.29-32.

- *4) 福田一徳:第18回 SPring-8産業利用報告会 (2018), P28/H-15(HO-03).

- *5) 鈴木康平ほか:神戸製鋼技報, Vol.65 (2015), No.2, p98-102.

- *6) 常石英雅ほか:第64回電池討論会要旨集 (2023), 3A01.

- *7) 高岸洋一ほか:第64回電池討論会要旨集 (2023), 2B01.