コベルコ科研・技術ノート

こべるにくす

Vol.33

No.61

- TOP

- 技術ノート「こべるにくす」一覧

- アーカイブス

- 大型落錘試験装置による小衝突エネルギー試験技術の確立

Technical

Report

G

大型落錘試験装置による

小衝突エネルギー試験技術の確立

低燃費化やカーボンニュートラル達成のために自動車のさらなる軽量化が求められている。一方、乗員や歩行者保護を目的とした衝突安全基準も衝突安全性要求の高まりにより厳しくなってきている。

現在、電動化や軽量化にともなう車体材料の見直しは近年各メーカーで盛んに行われ、変更にともなう衝突安全性への強度確認試験を数多く当社では実施している。以前は鉄鋼材料での構成が主流であった車体材料は製造技術や接合技術の高度化によりアルミや樹脂材料の適用が増加している。さらには、製品開発の短期間化、コスト削減を目的としてCAEが多用されるようになり、それにともない試験仕様が以前より多様化、複雑化しており、試験技術として柔軟に幅広く対応することが必要となってきている。

ここでは、衝撃試験における当社での最近の取り組みについて紹介する。

G-1 落錘衝撃試験機

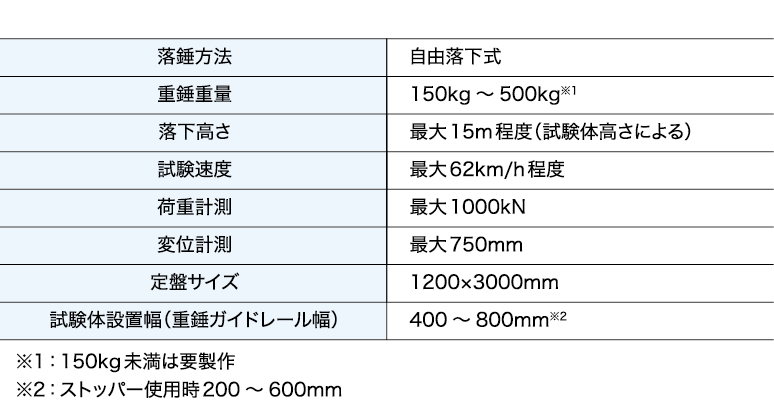

これまで当社は衝撃吸収部材の評価のため写真1に示す落錘衝撃試験機をもちいた試験を行ってきた。保有している試験機は、第1表に示すとおり、供試体を設置する定盤の大きさが3000mm×1200mm、重錘重量が最大で500kg、落下高さが最大15.7mであり、供試体の大きさに合わせて400mm、600mm、800mmと幅の異なる3つの重錘用ガイドレールを有する構造となっている。

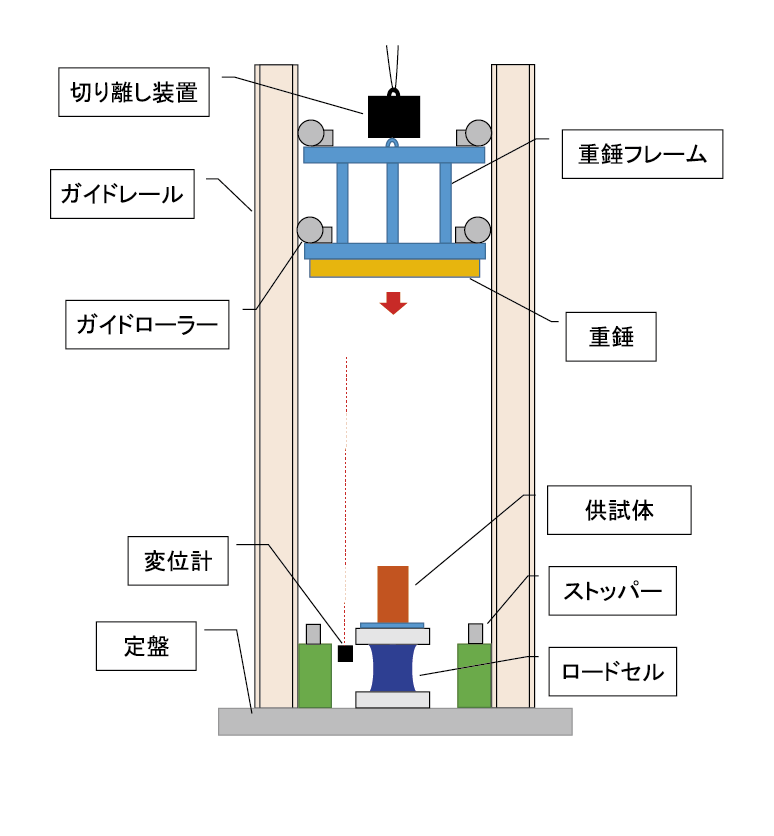

第1図に試験機の模式図を示す。重錘の重量は重錘フレームと呼ばれる落下用治具に、設定する総重量となるように最小50kgの重錘を組み合わせて調整を行う。重錘フレームの重量は100kg程度のため、重錘総重量は150kg~500kgの範囲で調整可能となる。

重錘の高さは、試験機に備わっているウィンチで巻き上げて10mm単位で調整を行い、切り離し装置にて重錘フレーム以下を切り離して自由落下させて運動エネルギーとして供試体へ作用させる機構となっている。

重錘フレームにはガイドローラーが備わっており、落下中および落下後の重錘フレームのガイド保持と、できるだけ自由落下に近い状態とするために摩擦抵抗を少なくする工夫が施されている。

負荷可能な運動エネルギーは、最大72kJでありハイテンなどに代表される高強度鋼板を主とした自動車用フレーム材の開発に利用可能である。

写真1 落錘衝撃試験装置

第1表 落錘衝撃試験装置仕様

第1図 落錘衝撃試験装置模式図

G-2 装置の問題点

本装置は、重錘の落下高さが最大15.7mで10mm単位で調整可能であるものの、落錘可能な重錘重量が最小150kgであるため、最大速度60km/hでは運動エネルギーとしては22kJ~72kJの負荷範囲となり比較的大型な衝撃負荷装置である。そのため、上記以下のエネルギーを負荷する場合は、試験速度を落として試験を実施する必要があり、材料特性や構造特性として強度の速度依存性を評価する場合で、比較的低エネルギー状態で高速に衝撃負荷を与える必要のある試験には適さない装置となっていた。

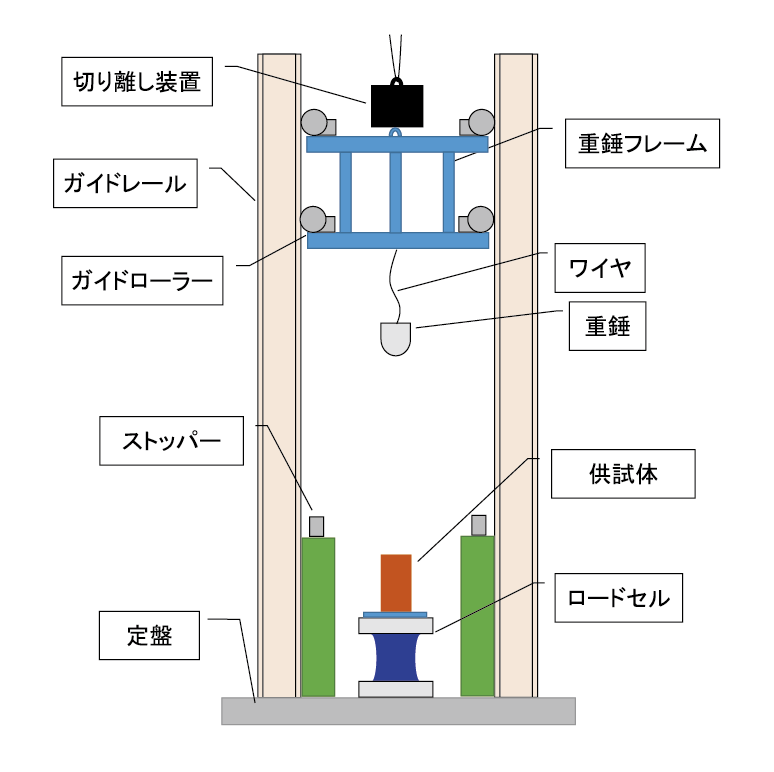

過去には樹脂製緩衝材の評価や小型の飛翔体の衝突を模擬した試験など、低エネルギー負荷を高速に与える場合に第2図に示すように軽量の重錘をワイヤーで吊り下げて落下させる試験を考えて実施したこともあった。この時、重錘は重錘フレームに吊り下げた状態で重錘フレームごと落下させ、重錘フレームはストッパーで受けて軽量の重錘の衝撃負荷のみが供試体に作用するようにしていた。しかし、この方法の場合、重錘の落下姿勢が不安定であったり、落下後に跳ね返る重錘が自由に暴れたりするため、試験精度や安全面で使用条件が限定されるものであった。

第2図 軽量の重錘で実施した際の模式図

G-3 開発した目的

衝撃吸収部材として樹脂材の適用の増加やCAE技術精度向上のため、より実現象に近い試験条件での実施要求に応えるため、これまで本装置として対応することができなかった重錘重量150kg未満での試験方法の開発を行った。

検討にあたり、開発要件とした主な項目は以下のとおりである。

- ①1kg~100kgの重錘の落下を行えるようにすること。

- ②最大速度は60km/hとすること。

- ③重錘が安定した姿勢で落下し、供試体へ負荷すること。

- ④本装置を利用し、幅800mmの重錘用ガイドレールをもちいた場合においても試験可能な方法とすること。

- ⑤重錘側でも衝撃力を検出可能とすること。

- ⑥重錘が落下後も安定し、安全に試験遂行できること。

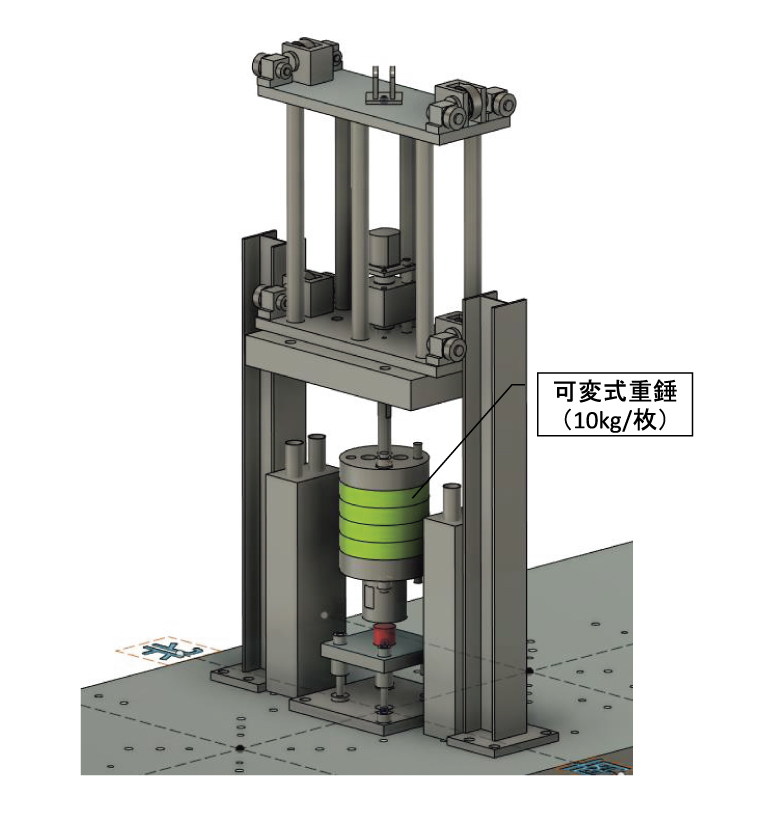

G-4 開発した機構と性能

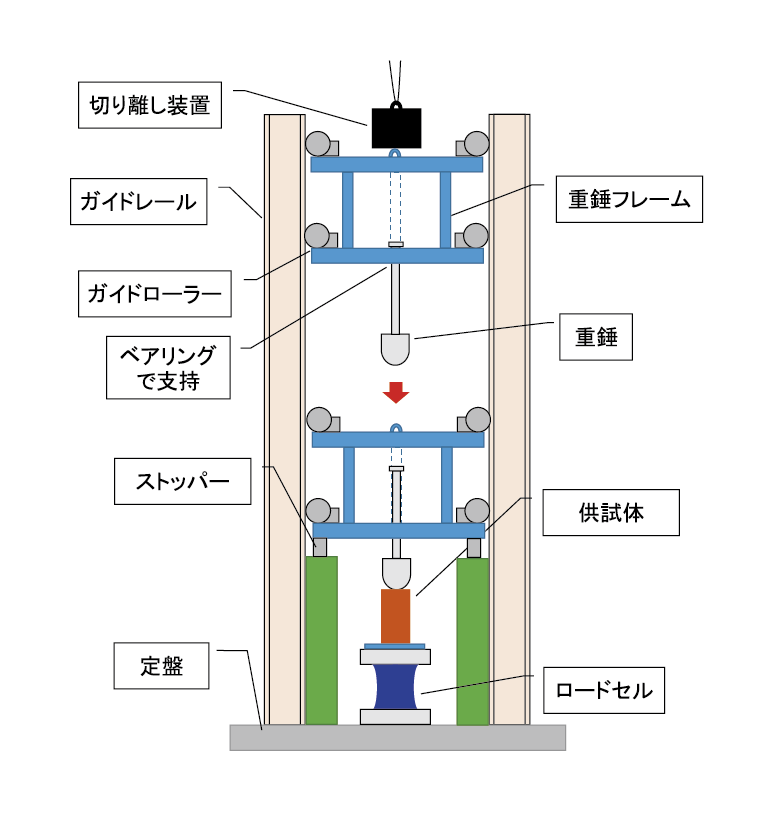

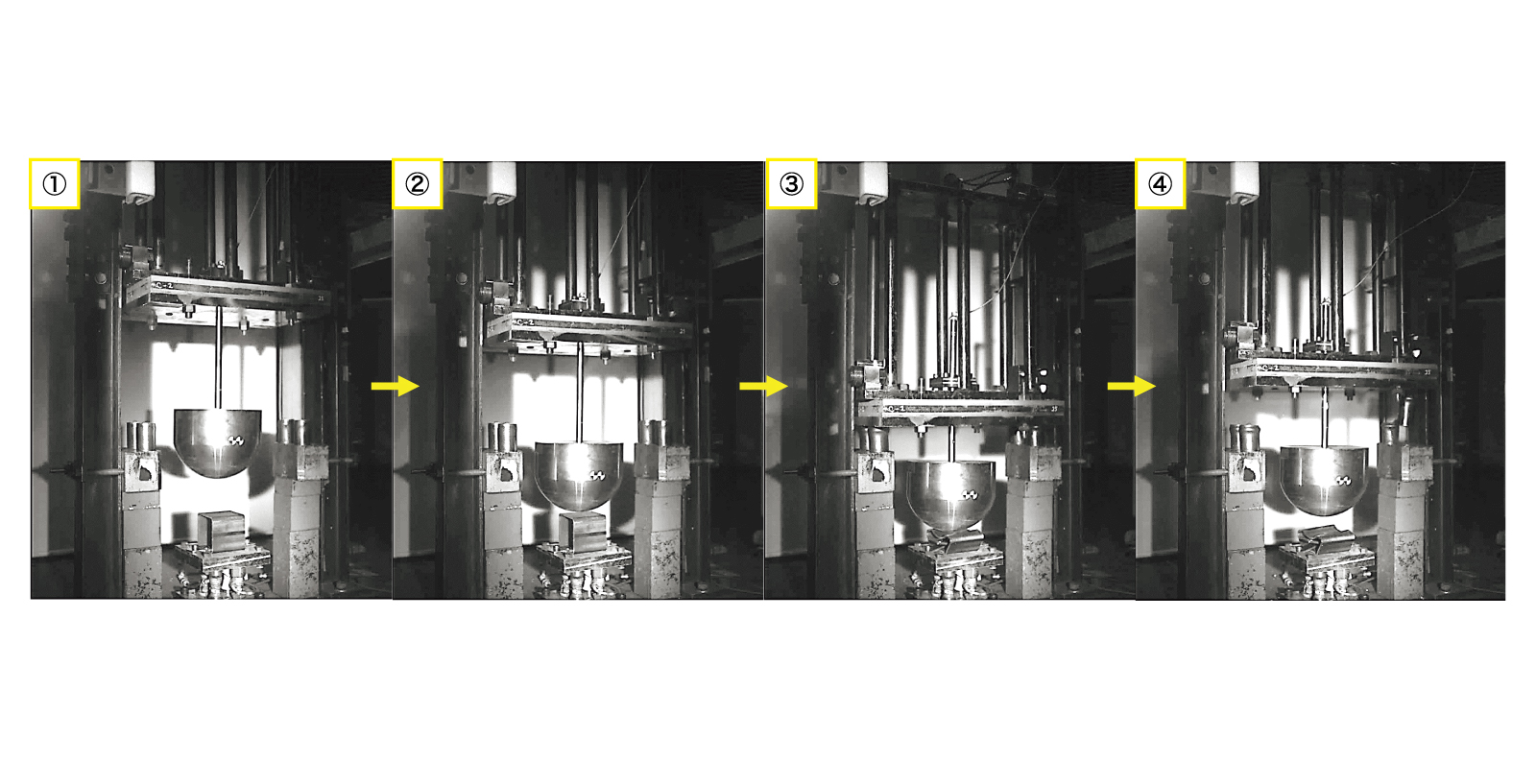

開発した機構を第3図に示す。重錘の落下方法は、従来の重錘フレームをもちいて落下させる方法とし、重錘はシャフトで支持された形状となっている。重錘は重錘フレーム下面中央の穴に通してベアリングで支持されることにより、落下方向には拘束なく自由に可動する仕組みとなっている。試験時は、重錘フレームとともに自由落下させ、重錘が供試体に衝突後、重錘フレームは供試体と衝突する前にストッパーで止める方法とした。

この方法とすることで、試験機の高さをそのまま活かし、かつ安定した重錘の落下を行えるようになった(第4図)。

試験速度の実績値としては、14mからの落下で59.0km/hを達成しており、自由落下による理論速度(59.7km/h)との差は1%程度となっている。重錘重量としては、1kgから設定可能であり、現在では第5図に示すような可変式の重錘をもちいて10kg刻みでの調整も可能としている。

第3図 開発した軽量の重錘の落錘機構

第5図 重量可変式軽量重錘

第4図 開発した軽量の重錘での試験実施状況(衝突前から衝突後の重錘跳ね返りまで)

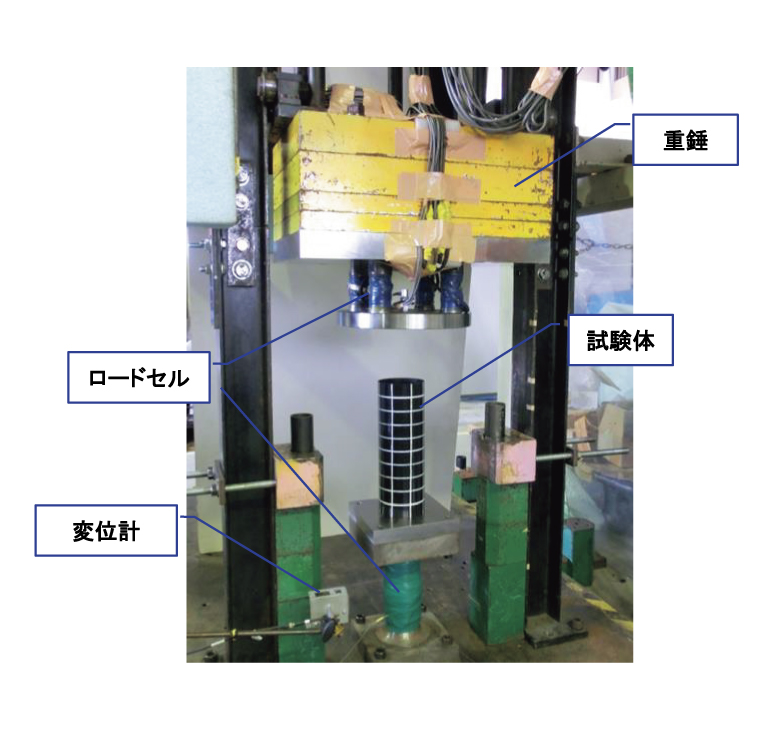

G-5 衝撃力検出方法の検討

衝撃力の検出は、これまでロードセルをもちいた方法で行ってきた。それは、試験状況に応じて第6図に示すように供試体直下に設置したロードセルで検出する場合と、落下する重錘と負荷子との間に設置したロードセルで検出する場合の2通りの方法である。前者の場合は、今回開発した軽量の重錘の落下試験においても適用可能な方法である。しかし、後者のほうは、ロードセルの設置が困難であったり、設置できた場合でもロードセル部で十分な反力が得られなかったり、衝撃力の検出が困難であった。

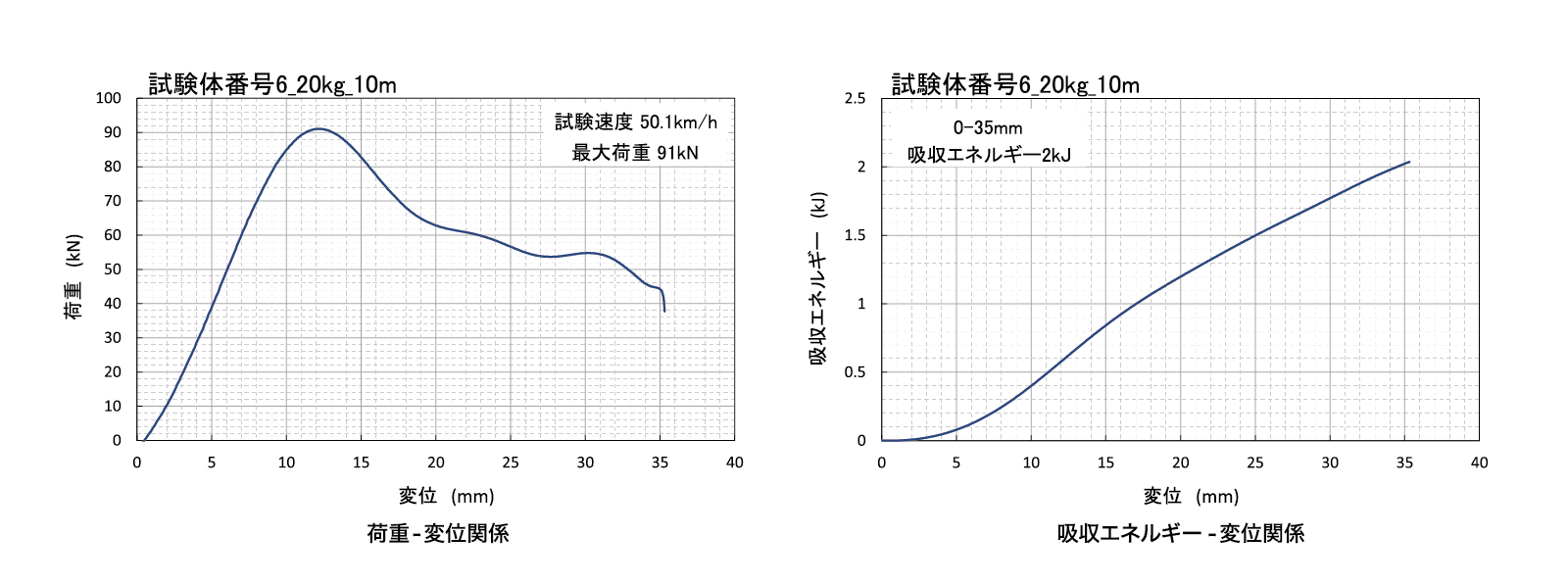

そのため、供試体の直下で衝撃力の検出が難しい場合に適用できる新たな検出方法を検討し、その結果、重錘に生じる応答加速度から衝撃力に換算する方法を採用した。

第7図に口型断面の鋼材に対して20kgの重錘を高さ10mから落下させた際の結果を示すが、負荷エネルギー2kJに対して荷重-変位履歴より求めた吸収エネルギーは2kJとなっており検出方法としても満足する結果が得られている。

本方法をもちいることによって、従来の部分構造物の衝撃圧壊試験のみならず、小型飛翔体の衝突を想定した試験など試験速度を考慮した試験にも対応可能としている。

第6図 衝撃力の検出を行うロードセルの設置位置

第7図 重錘重量20kg、落下高さ10mでの試験結果

本稿では、落錘衝撃試験機をもちいた試験の取り組みの一つについて紹介した。この他、高温・低温での衝撃圧壊試験や電子機器向けの衝撃加速度の印加試験、水平バリア衝突試験などの対応も行っており、多種多様な衝撃試験の要求に応えられように技術体制の構築を行っている。